Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.2. Теоретическое и опытно-промышленное исследование проблемы разрушения и низкого ресурса бурового инструмента

Одним из основных способов подготовки горных пород к выемке на открытых горных работах является дробление пород взрывом. Поэтому существенное влияние на трудоемкость добычи и себестоимость полезных ископаемых, добываемых открытым способом, оказывают буровзрывные работы. Для успешного осуществления этих работ необходимо дальнейшее внедрение мощных и высокопроизводительных буровых станков с более совершенным буровым инструментом. К ним относят, прежде всего, станки шарошечного бурения, которыми выполняют основной объем бурения взрывных скважин. В качестве бурового инструмента на этих станках используются шарошечные долота. В небольших объемах используются режущие долота и коронки для пневмоударного бурения, имеется опыт использования комбинированных режуще-шарошечных долот, а также инструмента для огневого бурения. Технико-экономические показатели процесса бурения взрывных скважин на карьерах в значительной степени зависят от конструкции бурового инструмента и соответствия его горнотехническим условиям.

Разные типы долот оказывают оптимальное разрушающее воздействие на соответствующие породы.

Долота типа К и ОК характеризуются ударным действием вооружения на разрушаемый забой. Шарошки долот имеют чистое качение по забою без проскальзывания, а вооружение состоит из цилиндрических твердосплавных зубков со сферической головкой.

Долота типа ТК и Т характеризуются ударно-скалывающим действием вооружения на разрушаемый забой. Шарошки этих долот имеют кинематические схемы, обеспечивающие чистое качение с небольшим проскальзыванием основного конуса по поверхности забоя. Поэтому твердосплавные и фрезерованные зубья наносят по забою удары с некоторым сдвигом по ходу вращения шарошек. Шарошечные долота типа Т и ТК образуют забой выпуклой формы.

Долота типа СТ и С характеризуются скалывающим действием вооружения на разрушаемые породы. Их шарошки имеют многоконусную форму самоочищающегося типа и работают по кинематической схеме, обеспечивающей качение со значительным проскальзыванием основных конусов шарошки вдоль поверхности забоя. Оси шарошек смещены относительно оси долота на 2–3 мм в зависимости от размеров долота, поэтому вооружение шарошек, состоящее из твердосплавных зубков и фрезерованных зубьев, наносит по забою наклонный удар со значительным сдвигом по ходу их вращения.

Шарошечные долота типа СТ и С образуют забой выпуклой формы. Для предохранения долот от износа по диаметру обратные конусы шарошек также наплавляются твердым сплавом релитом. Область применения твердых сплавов, из которых изготавливаются вставки-штыри бурового инструмента выпускаемые ОАО «Кировоградский завод твердых сплавов», приведены в табл. 43, где перечислены вольфрамокобальтовые сплавы: среднезернистые ВК-ВК и крупнозернистые ВК-КС. Цифровой индекс в обозначении марки сплава указывает на процентное содержание кобальта.

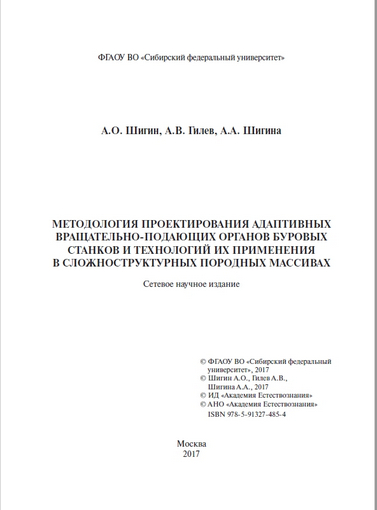

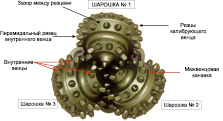

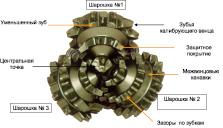

Особенности узлов шарошечных долот. Устройство шарошечного долота, подшипниковых узлов, а также номенклатура деталей долота с твердосплавными вставками и фрезерованными зубьями представлены на рис. 2.3–2.6.

Рис. 2.3. Устройство шарошечного долота

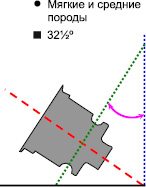

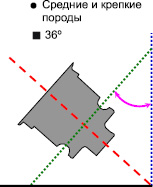

Для долот, предназначенных для бурения пород с различными физико-механическими свойствами, характерен различный угол наклона шарошек (рис. 2.7, 2.8). Он определяется как угол между линией, перпендикулярной к оси шарошки и вертикальной осью долота.

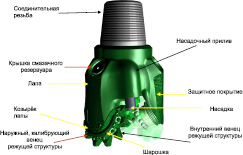

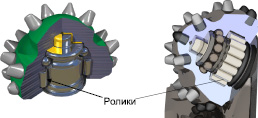

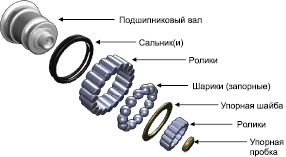

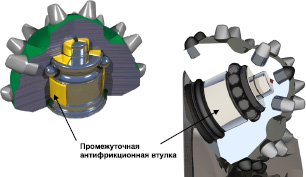

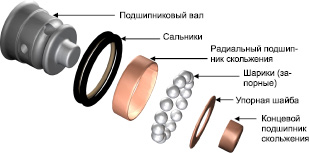

Подшипниковые узлы. Основные типы подшипников – это роликовый и фрикционный (рис. 2.9). Роликовый подшипник обычно используется в долотах большого диаметра. Его также называют подшипником низкого трения. Устройство подшипника качения представлено на рис. 2.10, 2.11. Устройство подшипника скольжения представлено на рис. 2.12, 2.13.

Рис. 2.4. Устройство подшипниковых узлов шарошечного долота

Рис. 2.5. Номенклатура деталей долота с твердосплавными вставками

Рис. 2.6. Номенклатура деталей долота с фрезерованными зубьями

Рис. 2.7. Угол наклона шарошек

Рис. 2.8. Угол наклона шарошек – для мягких и крепких пород

Рис. 2.9. Подшипниковые узлы

Рис. 2.10. Устройство опоры качения шарошки

Рис. 2.11. Составные части роликового подшипника

Рис. 2.12. Подшипник скольжения

Рис. 2.13. Составные части фрикционного подшипника

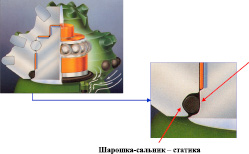

Для увеличения защиты от попадания абразивных частиц в подшипниковые узлы шарошки применяются сальниковые уплотнения (рис. 2.14). Они имеют две основные функции: защита от проникновения посторонних частиц во внутреннюю полость подшипника и предотвращение потери смазки.

Рис. 2.14. Расположение сальника в теле шарошки

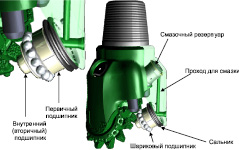

Режущие структуры шарошечных долот имеют различные характеристики в зависимости свойств горной породы, количества венцов и зубьев. Режущие структуры шарошечных долот с твердосплавными вставками показаны на рис. 2.15.

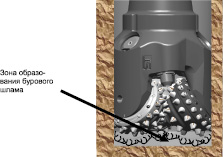

При бурении сплошным забоем горная поверхность разрушается, и образуется шлам с различной крупностью частиц. Для того чтобы избежать повторного дробления шлама – шламовых подушек, увеличения ресурса зубьев и опор шарошечного долота, а также для получения максимальной механической скорости. Схема образования бурового шлама представлена на рис. 2.16.

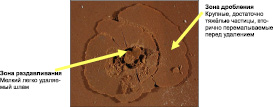

Типичная картина кратера разрушения представлена на рис. 2.17.

Особенности эксплуатации шарошечных долот в зависимости от применяемых материалов

Тяжелые горнотехнические условия работы инструмента (гидроабразивная среда, высокие режимные параметры) обусловливают делать выбор материала для изготовления каждого элемента долота дифференцированно [2].

В настоящее время существует множество заводов-изготовителей, предлагающих заказчику большое разнообразие инструмента. Доминирующим и зарекомендовавшим себя на рынке производителем шарошечных долот является ОАО «Волгабурмаш». Для изготовления долот различных типоразмеров на ОАО «Волгабурмаш» применяются разные стали (табл. 2.1).

Очень мягкие Мягкие Средне-мягкие

Средне-твёрдые Твёрдые Очень крепкие

10 венцов/92 резца 11 венцов/114 резцов 12 венцов/120 резцов

12 венцов/125 резцов 14 венцов/144 резца 17 венцов/180 резцов

Рис. 2.15. Режущие структуры шарошечных долот

Рис. 2.16. Схема образования бурового шлама

Рис. 2.17. Кратер разрушения горной породы при бурении шарошечным долотом

Таблица 2.1

Стали, применяемые для изготовления долот ОАО «Волгабурмаш»

|

Наименование деталей |

Диаметр |

Марка стали |

Номер технических условий |

|

Шарошка |

< 187,3 190,5 215,9–295,3 311,1 и более |

17НЗМА-Ш 17НЗМА-ВД 16ХНЗМА-ВД 18ХНЗМА |

3-938-75 14-1-8-71 14-1-8-71 3-850-74 |

|

Лапы |

< 187,3 190,5–295,3 311,1 и более |

14ХНЗМА-Ш 14ХНЗМА- ВД 142НЗМА |

3-938-75 14-1-8-71 3-850-74 |

|

Шары и ролики |

всех размеров |

55СМ5ФА-ШД |

14-14-71 |

ОСТ 26-021315-84 предусматривает для изготовления лап и шарошек долот достаточно широкий ассортимент сталей (табл. 2.2) [3].

Таблица 2.2

Стали для изготовления лап и шарошек по ОСТ 26-02-1315-84

|

Наименование детали |

Диаметр долота, мм |

Марка стали |

Номер ТУ |

|

Шарошка |

46,0–212,7 215,9–295,3 311,1 и более |

17НЗМА-ША 16ХНЗМА-Ш 17ХНЗМА-Ш |

ТУ 3-938-79 ТУ 3-938-79 ТУ 33859-80 |

|

Лапа |

46,0–151,0 158,7–212,7 215,9 222,3–295,3 311,1 и более |

14ХНЗМА-Ш 22ХГНМА-Ш 22ХГНМА 14ХНЗМА-Ш 22ХГНМА-Ш 14ХНЗМА 14Х2НЗМА |

ТУ 3-938-79 ТУ 3-35-79 ТУ 3-35-79 ТУ 3-938-79 ТУ 3-35-79 ТУ 3-850-80 |

|

Долото с опорой качения |

|||

|

Шарошка |

112,0–190,5 215,9–295,3 311,1 и более |

17НЗМА-Ш 16ХНЗМА-Ш 16ХНЗМФА 18ХНЗМА |

ТУ 3-938-79 ТУ 3-938-79 ТУ 3-195-83 ТУ 3-850-80 |

|

Лапа |

112,0–190,5 215,9–295,3 311,1 и более |

14ХНЗМА-Ш 14ХНЗМА-Ш 14ХНЗМФА 14ХНЗМА 14Х2НЗМА |

ТУ 3-938-79 ТУ 3-938-79 ТУ 33-19583 ТУ 3-850-80 |

В связи с тем, что одной из основных причин отказов шарошечных долот является износ подшипников шарошек [4, 5], серьезное внимание при изготовлении бурового инструмента уделяется материалам для производства тел качения. Стали для них производятся методом электрошлакового переплава с последующей термической обработкой до получения твердости НRС = 54–58. Для изготовления подшипников качения шарошечных долот применяются стали, состав которых приведен в табл. 2.3.

На практике наиболее широко используют сталь 55СМ5ФА-Ш-Д, выплавляемую с использованием электрошлакового и вакуумно-дугового переплава. Ролики из этой стали термо обрабатывают до твердости НRС = 55–57, а шарики – до твердости НRС – 54–56. Тела качения сортируют по группам с разноразмерностью в одной группе для роликов 0,01 мм, для шариков 0,005 мм.

Таблица 2.3

Химический состав сталей для изготовления тел качения, %

|

Марка стали |

С |

Мп |

51 |

N1 |

Сг |

Мо |

5 |

Р |

|

55СМА |

0,5–0,6 |

0,3–0,5 |

0,8–1,0 |

< 0,3 |

< 0,3 |

0,4–0,6 |

0,03 |

0.03 |

|

50ХН |

0,45–0,55 |

0,5–0,8 |

< 0,35 |

1,0–1,5 |

0,45–0,75 |

– |

0,03 |

0,03 |

|

55СМА-1 |

0,53-0,6 |

0,3–0,6 |

0,8–1,0 |

< 0,3 |

< 0,3 |

0,4–0,6 |

0,025 |

0,025 |

|

55СМ5ФА |

||||||||

|

-Ш-Д |

0,53–0,6 |

0,3–0,6 |

0,5–1,1 |

< 0,3 |

< 0,3 |

0,4–0,6 |

0,015 |

0,025 |

Для повышения долговечности вооружения бурового инструмента применяют твердые сплавы. Фрезерованные зубья шарошечных долот для предотвращения абразивного изнашивания наплавляют твердым сплавом: релитом «3» зерновым (при наплавке с нагревом током высокой частоты) или релитом «ТЗ» трубчато-зерновым (при наплавке ацетиленокислородным пламенем). Вооружение штыревых шарошечных долот осуществляется зубками из металлокерамического твердого сплава.

Твердосплавные зубки запрессовывают в тело шарошки с определенным натягом. Зубки имеют три основные разновидности, в соответствии с ГОСТ 880-75: зубки формы Г-26 с полусферической формой рабочей поверхности, изготавливаются из твердого сплава ВК8К; зубки формы Г-25 с клиновидной головкой, изготавливаются из твердого сплава ВК11ВК, и зубки формы Г-54 цилиндрические для армирования тыльного конуса шарошек и спинок лап и клиновые наклонные для шарошечных долог специального назначения. Эти зубки изготавливают из твёрдых сплавов ВК4В и ВК6В [10, 11–14].

В настоящее время в России эксплуатируются шарошечные долота для горнорудной отечественного производства ОАО «Волгабурмаш», ОАО «Уралбурмаш», ряда новых заводов, Дрогобычского завода (Украина). В последнее десятилетие на российском рынке стали появляться долота иностранных фирм (табл. 2.4). Сравнительный ряд шарошечных долот приведен в табл. 2.5 [6].

Шарошечные долота эксплуатируются в крайне тяжелых горнотехнических условиях (гидроабразивная среда, высокие режимные параметры).

Факторами, определяющими рациональный режим бурения, являются осевые усилия на долото, частота вращения инструмента и условия удаления разрушенной породы из забоя скважины. Режимные параметры зависят не только от крепости породы, но и от типа и диаметра долота [7–9].

Таблица 2.4

Шарошечные долота иностранных фирм

|

Другие фирмы |

Долота производства САНДВИК |

|||||||

|

ТSS |

ТS |

ТМ |

TH |

СSS |

СS |

СМ |

CH |

|

|

Бейкер Хъюз |

ТS |

ТМ |

TH |

ТVН |

ВН50 |

ВН60 |

ВН 70 |

ВН 80 |

|

Секьюрити |

S3S |

S4Т |

М4Н |

Н7 |

SS6М SS8М |

S8М М8М |

Н8М |

Н10М |

|

Смит |

QSS |

QМ |

QМ |

QН |

Q2J Q3J |

Q4J Q5J |

Q7J |

Q9J |

|

Варел |

V3S VЗМ |

V2 |

VН2 |

VН1 |

QМС9 QМС7 |

QМС77 QМС78 |

QМС6 QМС6S |

QМСН QМСЗ |

|

Томсон |

Т4 |

T3 |

Т2 |

Т1-Н |

S,Е,52-54 |

S,Е,56-57 |

S,Е,58 |

S,Е,59 |

|

Уокер Макдоналдс |

М3 |

М2 |

М1 |

М1Н |

М51 М52 |

М53 М62 |

М72 М74 |

М81 М83 |

|

Цукамото (ТSК) |

3SS |

MH |

3MH |

ЗНS |

А-30 |

А-40 |

А-60 А-70 |

А-80 А-90 |

Таблица 2.5

Сравнительный ряд шарошечных долот

|

Тип долота |

Горные породы |

Классификация |

|||||

|

Сандвик 1 |

СНГ |

Прочность, МПа |

Коэффициент абразивности |

Буримость |

Крепость |

Степень |

Коэффициент крепости |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Фрезерованные зубья |

|||||||

|

ТSS |

М |

15–20 |

1,5 < |

I–III |

VIA |

мягкие |

1,0–1,5 |

|

ТSS |

МЗ |

20–30 |

1,5 < |

II–III |

VI |

мягкие |

1,5–2,0 |

|

ТSS |

МС |

30–40 |

1,5 < |

III–IV |

VА |

довольно мягкие |

2,0–3,0 |

|

ТSS/ТS |

МСЗ |

40–50 |

1,7 < |

IV |

V |

довольно мягкие |

3,0–4,0 |

|

ТS |

С |

50–60 |

1,7 < |

IV–V |

V–IVА |

средней крепости |

4,0 |

|

ТS/ТМ |

СЗ |

60–70 |

2,0 < |

IV–V |

IVА–IV |

средней крепости |

4,0–5,0 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ТМ |

СТ |

70–80 |

2,0 < |

V–VI |

IV–IIIА |

довольно крепкие |

6,0 |

|

TH |

Т |

80–90 |

2,0 < |

VI–VII |

III |

довольно крепкие |

7,0–8,0 |

|

Твердосплавные вставные зубки |

|||||||

|

СSS3-СS3 |

ТЗ |

70–90 |

> 3,0 |

VI–VII |

III |

крепкие |

7,0–8,0 |

|

СSS1-СS1 СSS2-СS2 СSS3-СS3 СS1-СМ1 |

ТК |

90–110 |

1,0 < 2,0 < 3,0 < 1,0 < |

VI–VIII |

III–II |

крепкие |

8,0–10,0 |

|

СS2-СМ2 СS3-СМЗ |

ТКЗ |

110–150 |

2,0 < 3,0 < |

VII–IХ |

III–II |

весьма |

10,0–12,0 |

|

СМ1-СМН1 СМ2-СМН2 СМЗ-СМНЗ |

К |

150–210 |

1,0 < 2,0 < 3,0 < |

IХ–Х |

II |

очень |

12,0–15,0 |

|

СМН1 СМН2 СМЫЗ |

OK |

210–270 |

1,0 < 2,0 < 3,0 < |

ХI–ХII |

I |

чрезвычайно крепкие |

15,0–18,0 |

|

СН1 СН2 СНЗ |

OK |

270–600 |

1,0 < 2,0 < 3,0 < |

ХI–ХII |

I |

чрезвычайно крепкие |

18,0–20,0 |

Для шарошечных буровых долот отечественного производства эта зависимость представлена в табл. 2.6.

Таблица 2.6

Рекомендуемые параметры режима бурения шарошечными долотами третьего поколения

|

Диаметр долота, мм |

Наружный диаметр бурильных труб, мм |

Осевое усилие |

Частота |

Расход продувочного агента |

|||

|

M, C, T, TK |

МЗ, ТЗ, К, ОК |

M, C, T, TK |

М3, ТЗ, К, ОК |

сжатый воздух, м3/с |

воды*, дм3/с |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Долота на подшипниках качения * |

|||||||

|

146 |

89–114 |

60–80 |

80–100 |

2,5–2 |

2–1 |

0,16–0,2 |

– |

|

161 |

127 |

100–130 |

130–150 |

2,5–2 |

2–1 |

0,25 |

– |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

215,9 |

180 |

140–180 |

160–200 |

2,5–1,3 |

2–0,83 |

0,42 |

< 0,02* |

|

244,5 |

203 |

180–220 |

180–250 |

2,5–1,3 |

2–0,83 |

0,42–0,53 |

< 0,03 |

|

269,9 |

219 |

200–270 |

250–300 |

2,5–1,3 |

2–0,83 |

0,6–0,7 |

< 0,05 |

|

320 |

273 |

< 350 |

< 500 |

2,5–1,3 |

2–0,83 |

0,83–1,0 |

< 0,06 |

|

Долота на подшипниках скольжения |

|||||||

|

76 |

63,5 |

< 30 |

< 40 |

< 2,5 |

< 2 |

0,15 |

< 0,01 |

|

98,4 |

73 |

< 40 |

< 60 |

< 2,5 |

< 2 |

0,15 |

< 0,02» |

|

112 |

89 |

< 50 |

< 80 |

2,5–1,7 |

2,5–1,0 |

0,15 |

< 0,02* |

|

146 |

89–114 |

< 80 |

< 120 |

2,5–1,0 |

2,5–1,0 |

0,15 |

< 0,03 |

|

161 |

127 |

120–140 |

130–150 |

2–1,0 |

1,7–1,0 |

0,25 |

< 0,03 |

|

215,2 |

180 |

160–200 |

160–220 |

2–1,0 |

1,7–0,83 |

0,42 |

< 0,05 |

|

244,5 |

203 |

200–250 |

220–270 |

2–1,0 |

1,7–0,83 |

0,42–0,53 |

< 0,05 |

|

269,9 |

219 |

220–270 |

250–320 |

2–1,0 |

1,7–0,83 |

0,6–0,7 |

< 0,06 |

Примечания:

1. Верхние пределы осевых усилий на долото соответствуют нижним пределам частот вращения долот.

2. В высшей степени крепких абразивных или сильнотрещиноватых породах частоту вращения рекомендуется уменьшать до 1 с–1.

3. По мере изнашивания вооружения шарошек долот М, С, Т, ТК необходимо постепенно увеличивать осевое усилие до верхнего предела.

*Продувка воздушно-водяной смесью.

Для зарубежных шарошечных долот (фирма «Бейкер-Хьюс», США) рекомендуемые режимные параметры незначительно отличаются от режимных параметров, рекомендуемых для эксплуатации отечественного бурового инструмента (табл. 2.7).

Стоимость буровых работ на вскрыше и добыче полезных ископаемых на Мазульском известняковом (МИР) и Кия-Шалтырском нефелиновом рудниках ОАО «РУСАЛ» приведена в табл. 2.8–2.11.

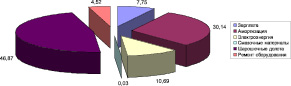

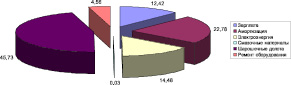

На рис. 2.18 и 2.19 представлено распределение затрат на бурение в условиях Мазульского известнякового рудника и Кия-Шалтырского нефелинового рудника.

На рис. 2.18 и 2.19 видно, что расход на ШД в себестоимости составляет основную часть затрат на бурение, а это значит, что снижение затрат на буровые работы связано, в первую очередь, с необходимостью уменьшения расходов на шарошечные долота.

Таблица 2.7

Рекомендуемые режимные параметры

для трехшарошечных долот фирмы «Бейкер-Хьюс» (США)

|

Вид вооружения и тип долота |

Тип буримой породы формации |

Допустимые на долоте |

||

|

нагрузка, кН/мм |

частота вращения, мин–1 |

|||

|

Фрезерованный зубец |

S |

Мягкая, слабоабразивная |

0,18–0,54 |

120–70 |

|

М |

Средней крепости и абразивности |

0,22–0,9 |

100–60 |

|

|

Н |

Твердая, среднеабразивная |

0,72–1,26 |

80–40 |

|

|

Твердо сплавной зубец |

ВН50 |

Довольно мягкая, слабоабразивная |

0,18–0,72 |

150–50 |

|

ВН60 |

Средней крепости и абразивности |

0,36–0,9 |

120–50 |

|

|

ВН70 |

Абразивная, средней крепости и крепкая |

0,54–1,08 |

90–50 |

|

|

ВН80 |

Очень крепкая и крепкая |

0,90–1,44 |

80–50 |

|

Таблица 2.8

Стоимость буровых работ вскрышных пород на Мазульском руднике

|

№ п/п |

Наименование статей |

Сумма затрат, руб. |

Стоимость 1 пог. м, руб./м |

Доля стоимости, % |

|

1 |

Зарплата |

856852,8 |

13,06 |

7,75 |

|

2 |

Амортизация |

3333500,0 |

50,82 |

30,14 |

|

3 |

Электроэнергия |

1182632,68 |

18,03 |

10,69 |

|

4 |

Смазочные материалы |

3376 |

0,05 |

0,03 |

|

5 |

Шарошечные долота |

5184000 |

79,03 |

46,87 |

|

6 |

Ремонт оборудования |

500025 |

7,62 |

4,52 |

|

Итого: |

11060385,45 |

168,61 |

100 |

|

Таблица 2.9

Стоимость буровых работ вскрышных пород на Кия-Шалтырском руднике

|

№ п/п |

Наименование статей |

Сумма затрат, руб. |

Стоимость 1 пог. м, руб./м |

Доля затрат, % |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Зарплата |

3633650,04 |

28,5 |

12,42 |

|

2 |

Амортизация |

6667000 |

52,3 |

22,78 |

|

1 |

2 |

3 |

4 |

5 |

|

3 |

Электроэнергия |

4237763,52 |

33,24 |

14,48 |

|

4 |

Смазочные материалы |

7314,65 |

0,06 |

0,03 |

|

5 |

Шарошечные долота |

13380000 |

104,95 |

45,73 |

|

6 |

Ремонт оборудования |

1333400 |

10,46 |

4,56 |

|

Итого: |

29259128,21 |

229,51 |

100 |

|

Таблица 2.10

Себестоимость буровых работ по добыче полезного ископаемого на Кия-Шалтырском нефелиновом руднике

|

№ п/п |

Наименование статей |

Сумма затрат, руб. |

Стоимость |

Доля затрат, % |

|

1 |

Зарплата |

534 3603 |

27,94 |

12,20 |

|

2 |

Амортизация |

10 000 500 |

52,3 |

22,84 |

|

3 |

Электроэнергия |

6 356 645,28 |

33,24 |

14,52 |

|

4 |

Смазочные материалы |

10 971,98 |

0,06 |

0,03 |

|

5 |

Шарошечные долота |

20 070 000 |

104,95 |

45,84 |

|

6 |

Ремонт оборудования |

2 000 100 |

10,46 |

4,57 |

|

Итого: |

43 781 820,26 |

228,95 |

100 |

|

Таблица 2.11

Себестоимость буровых работ по добыче полезных ископаемых на Мазульском известняковом руднике

|

№ п/п |

Наименование статей |

Сумма затрат, руб. |

Стоимость 1 пог. м, руб./м |

Доля затрат, % |

|

1 |

Зарплата |

1 056 993,6 |

10,74 |

6,45 |

|

2 |

Амортизация |

5 000 250 |

50,82 |

30,52 |

|

3 |

Электроэнергия |

1 773 947,52 |

18,03 |

10,83 |

|

4 |

Смазочные материалы |

5064 |

0,05 |

0,03 |

|

5 |

Шарошечные долота |

7 800 000 |

79,27 |

47,60 |

|

6 |

Ремонт оборудования |

750 037,5 |

7,62 |

4,57 |

|

Итого: |

16 386 292,62 |

166,53 |

100 |

|

Рис. 2.18. Стоимость буровых работ вскрышных пород на Мазульском известняковом руднике

Рис. 2.19. Стоимость буровых работ вскрышных пород на Кия-Шалтырском нефелиновом руднике

В табл. 2.12 приведены основные причины отказов вращающегося оборудования.

Таблица 2.12

Причины отказов вращающегося оборудования

|

1. Дефекты изготовления |

2–10 % |

|

2. Естественный износ |

5–25 % |

|

3. Дефекты монтажа |

10–50 % |

|

4. Ошибки при текущем обслуживании и ремонте |

10–50 % |

|

5. Эксплуатация с нарушением требований ТУ |

5–70 % |

Шарошечные долота являются дорогостоящим инструментом с разным сроком службы его элементов, а доля затрат на бурение и буровой инструмент составляют 20–40 %, а в отдельных условиях превышают 50 %. Поэтому стали появляться в продаже шарошечные долота иностранных производителей, например, США, но большим спросом пользуются отечественные.