Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

4.1. Сравнительный анализ влияния конструктивных особенностей вращательно-подающих органов на ресурс шарошечного инструмента при бурении сложноструктурных массивов горных пород

При бурении сложноструктурных массивов горных пород, характеризующихся колебанием физико-механических свойств по глубине, часто возникают значительные ударные нагрузки и вибрация, результатом которых является увеличение циклических напряжений во всем буровом органе. При этом основная причина отказов заключается в разрушении опор качения шарошек буровых долот [2]. Из анализа наработок на отказ шарошечных долот следует вывод о значительном снижении их стойкости (до 2-х раз) в случае бурения породы со сложной структурой. Проблема снижения стойкости долот при частых изменениях свойств породы имеет следующие решения:

1) увеличение прочности и надежности путем усовершенствования конструкции долота и применения материалов с более высокими прочностными характеристиками;

2) введение в структуру бурового става элемента, компенсирующего ударные нагрузки;

3) применение адаптивного вращательно-подающего механизма, способного своевременно определять различные изменения свойств породы и реагировать, корректируя режим бурения.

1. В конструкции современных шарошечных долот, имеющих опоры качения, часто применяются подшипники по схеме ролик-шарик-ролик. Предел прочности сталей тел качения составляет 1900–2300 МПа и выше. Для получения высших показателей необходимо осуществлять термическую обработку с большой точностью в температурах и времени выдержки [63]. Расчеты показывают, что напряжение в телах качения при равномерном нагружении составляет 1400–1650 МПа. Но при значительных колебаниях физико-механических свойств породы доходит до 2250 МПа и выше. В данных условиях коэффициент запаса прочности 1,04. В случае отсутствия дефектов в телах качения справедливы законы усталостного разрушения. Но в связи с тем, что отечественное производство шарошечных долот является автоматическим, довольно велика вероятность попадания в партию тел качения с дефектами и отклонениями по механическим свойствам. Как правило, такие тела качения первыми выходят из строя. Поскольку высокопрочные стали являются малопластичными, то решение проблемы снижения стойкости долот потребует коэффициента запаса прочности 1,7–2,3 [64]. В зависимости от необходимой скорости бурения минимальная предельная прочность тел качения при равномерном нагружении должна находиться в пределах 2380–2805 МПа; минимальная предельная прочность при среднем уровне колебания физико-механических свойств – в пределах 2900–3400 МПа; минимальная предельная прочность при высоком уровне колебания физико-механических свойств – в пределах 3230–3800 МПа. Указанные пределы прочности необходимы в случае сохранения без изменений применяемых конструкций шарошечных долот и создания надежной работы в соответствующих условиях буровых работ. Значительно снизить данные показатели можно увеличением размеров тел качения при условии увеличения посадочных мест и сохранения прежних размеров долота. В связи с небольшим относительным количеством разрушений тел шарошек данный способ возможен, но потребует изменений в сложившейся отрасли производства бурового инструмента.

2. Введение в структуру бурового става элемента, компенсирующего ударные нагрузки, является известным способом [69]. Возможно применение как надежных, так и предварительно ослабленных элементов, сохраняющих целостность бурового инструмента при критических нагрузках.

3. Применение адаптивного вращательно-подающего механизма [66, 67] позволит использовать узкий промежуток между уровнем напряжения в телах качения и предельными прочностными показателями материала.

Существующие вращательно-подающие механизмы в большинстве своем не имею специальной системы, адаптивно реагирующей на изменения свойств породы. Полностью отсутствуют такие свойства у механизмов с гидравлической системой подачи. Станки группы СБШ-200 [46] имеют роторно-патронную схему ВПМ с нижним стационарным расположением вращателя, передачей осевого усилия и крутящего момента на образующую бурильной штанги через зажимной патрон.

Вращательно-подающие механизмы, оснащенные канатно-полиспастной системой способны в некоторой степени компенсировать ударные нагрузки за счет упругости каната. Станки группы СБШ-250 [46] имеют схему передачи осевого усилия и крутящего момента на торец штанги от шпинделя (c гидромуфтой) редуктором вращателя, который перемещается вдоль мачты канатным полиспастом. Усилие подачи создается от двух гидроцилиндров.

Более благоприятны системы подачи с тяговой лебедкой, как это имеет место на станках СБШ-250/270 (РД-10) и СБШ-320. Стойкость буровых долот при системе подачи с тяговой лебедкой оказывается более высокой.

В станке СБШ-320 усилие подачи создается лебедками и предается на опорный узел через канат, огибающий последовательно несколько раз приводные барабаны лебедки. В период бурения усилие подачи создается гидромотором. Тяговое усилие в канатах возникает за счет их трения о барабаны. При спуско-подъемных операциях лебедка работает от электродвигателя. Принятая система подачи имеет большую эластичность, чем у станков СБШ-200 и СБШ-250.

Из представленного анализа видно, что станки шарошечного бурения имеют в системе подачи нерегулируемые гидроприводы. И при изменении свойств горной породы исключить внезапную ударную нагрузку практически невозможно. На изменение свойств породы уже позже реагирует машинист. Но в течение указанного переходного процесса буровой инструмент испытывает сложнейшие по характеру и величине нагрузки. Вследствие чего стойкость буровых долот значительно снижается. Проблема высокой стоимости бурения связана с низкой стойкостью бурового инструмента. Что особенно ярко проявляется при эксплуатации отечественных станков. И решение проблемы лежит в плоскости изменения привода подачи в сторону более адаптивного и способного своевременно изменять технологические параметры.

Существующие системы подачи рабочих органов буровых станков часто не имеют возможности быстро и своевременно реагировать на изменение свойств горной породы и корректировать режим бурения. Это связано с применением в системе подачи нерегулируемых гидроцилиндров и канатных систем. Поэтому бурение сложноструктурных массивов сопровождается толчками и ударами.

Основная ударная нагрузка приходится на рабочий орган и непосредственно на буровой инструмент. Характер разрушений отработавших шарошек указывает на их причины [14]. Компенсировать ударные нагрузки, возникающие по границе изменения крепости пород, можно с помощью адаптивной системы подачи. Ключевым в адаптивной системе является наличие одного или нескольких элементов, способных, во-первых, принимать на себя динамическую нагрузку, смягчая реакцию опоры со стороны породы с изменяющейся крепостью, во-вторых, быстро и своевременно корректировать подачу, используя обратные связи для силовых органов.

При бурении сложноструктурных массивов горных пород буровой инструмент и буровой став испытывают спектр сложных нагрузок. В 80 % случаев шарошечный буровой инструмент (ШД) отказывает в работе по причине разрушения подшипниковых узлов [2]. Стойкость шарошечных долот в среднем на 90 % и более зависит от количества циклов до разрушения подшипников качения [61, 62]. Подшипники качения шарошек испытывают сложную циклическую нагрузку:

1) циклическую нагрузку на тело качения подшипника при качении шарошки по забою;

2) циклическую нагрузку при перекатывании шарошки с зубка на зубок;

3) циклическую нагрузку, характеризующуюся изменением физико-механических свойств горной породы.

При эксплуатации буровых станков с различными схемами вращательно-подающих механизмов отмечается закономерное различие в стойкости шарошечных долот [70, 71]. По данным ООО «УГМК Рудгормаш-Воронеж» стойкость однотипных шарошечных долот, эксплуатируемых на станках СБШ 160/200-40 с жесткой гидравлической системой подачи рабочего органа ниже стойкости долот, эксплуатируемых в схожих условиях бурения на станках СБШ-250МНА-32, оснащенных более мягкой канатно-полиспастной системой и шинно-зубчатой муфтой. Анализ динамики работы шарошечных долот показывает, что более мягкая канатно-полиспастная система и адаптивные элементы [72] в механизме подачи позволяют создавать постоянное усилие подачи, сглаживая при этом пиковые нагрузки [73], возникающие при прохождении трещин, пограничных зон, несплошностей и др.

Для наиболее эффективного функционирования бурового станка необходимо своевременное регулирование режимных параметров и снижение критических нагрузок, приводящих к отказу шарошечного инструмента. При этом для каждых условий бурения, включающих различные физико-механические характеристики горных пород, существуют оптимальные режимы бурения [74]. При условии создания одной производительности буровых станков при оптимальных режимных параметрах, оснащенных одинаковым шарошечным инструментом, но имеющих различные вращательно-подающие механизмы, ресурс долот будет существенно отличаться. Это связано с существенной зависимостью стойкости долот от величины пиковых ударных нагрузок (2.9):

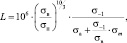

где σ–1 – предел выносливости материала, МПа; σа – амплитуда переменных напряжений цикла, МПа; σв – предел прочности материала, МПа; σm – среднее напряжение цикла, МПа.

где σmax и σmin – максимальное и минимальной напряжение, возникающее при ударах при увеличении крепости горной породы, либо при перекатывании зубьев шарошки, МПа.

Максимальное напряжение можно найти из выражения (2.16)

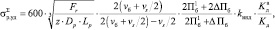

где Fr – радиальное усилие, прилагаемое к подшипнику, Н; z – количество тел качения в подшипнике; Dр – диаметр ролика, мм; Lр – длина ролика, мм; vб – скорость бурения при имеющихся свойствах горной породы, усилием подачи и скоростью вращения бурового органа, м/с; vs – скорость опускания зубца шарошки на забой, м/с; Пб – показатель буримости; ΔПб – средняя разница показателя буримости смежных слоев в массиве горной породы kинд – коэффициент формы индентора. kинд = 0,79 для индентора, имеющего форму закругленного цилиндра; kинд = 0,47 для индентора, имеющего форму правильного конуса; kинд = 0,7 для индентора, имеющего форму выпуклого конуса.

Выражение (2.16) отражает динамическую реакцию, возникающую при жестком ударе в процессе прохождения шарошечным долотом трещин, слоев и др. Однако вращательно-подающие механизмы, оснащенные смягчающими, демпфирующими, адаптивными элементами способствуют снижению динамической реакции от пиковых ударных нагрузок. При этом энергия технологических ударов зубьев шарошек по забою скважины остается на том же уровне по причине их равномерного цикличного возникновения.

Для сравнительного анализа стойкости шарошечных долот необходимо произвести расчет динамической реакции [75, 76] при возникновении критического удара в процессе прохождения долотом трещины.

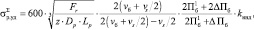

Напряжение, возникающее в результате удара σд в теоретической механике определяется из выражения:

где σд – напряжение в элементе, возникающее при статическом нагружении, МПа; Kд – динамический коэффициент.

(4.1)

(4.1)

где W0 – энергия удара к моменту начала удара, Дж; E – модуль упругости, МПа; F – площадь поверхности передачи энергии удара, м2; P – усилие, Н; l – длина упругого элемента, воспринимающего напряжение, м; Δlc – изменение длины упругого элемента при статическом нагружении, м.

Приближенная формула для вычисления напряжений в данном частном случае получает такой вид:

(4.2)

(4.2)

Таким образом, напряжение возникающее при ударе шарошечного долота, установленного на станке, оснащенном упругим или адаптивным элементом, с учетом формулы (2.16) определяется из выражения:

(4.3)

(4.3)

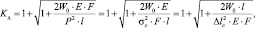

где  – динамический коэффициент механизма с адаптивным элементом.

– динамический коэффициент механизма с адаптивным элементом.

Вращательно-подающий механизм бурового станка состоит из нескольких механических элементов, характеризующихся своим модулем упругости и геометрическими параметрами. Таким образом, динамический коэффициент вращательно-подающего механизма любой конструкции необходимо находить для цепочки последовательных механических элементов.

В случае наличия в механической цепи рабочего органа, элемента с наименьшей жесткостью, напряжение в подшипниках долота будет зависеть от динамического коэффициента этого элемента и инерции частей рабочего органа, расположенных между источником удара и наименее жестким элементом. Тогда выражение для определения динамического коэффициента для бурового долота, соединенного с приводом подачи посредством бурового става и адаптивного элемента:

(4.4)

(4.4)

где са – коэффициент пропорциональности (жесткость) адаптивного элемента.

В случае добавления адаптивного элемента в жесткую механическую цепь напряжение в элементах рабочего органа снижается на величину, равную отношению динамических коэффициентов, согласно выражению (4.3).

Для обеспечения требуемых характеристик бурового станка необходимы специальный линейный электромагнитный двигатель и созданная на его основе система подачи рабочего органа шарошечного бурового станка. Для исследования и разработки адаптивной системы подачи необходим привод, отвечающий следующим требованиям:

– обеспечивать показатели, обусловленные технологией бурения;

– динамические нагрузки должны восприниматься мягкой адаптивной связью;

– воспринимать сигналы обратной связи за промежуток времени, сопоставимый со временем возникновения ударной нагрузки;

– обеспечивать улучшение качественных и (или) количественных показателей процесса.

Процесс бурения характеризуется такими параметрами, как мощность, скорость, ход, подача. К числу мягких адаптивных связей можно отнести: электромагнитную связь, пневматическую связь, механические пружины, рессоры. Механические мягкие связи широко применяются при компенсации колебательных и мягких ударных нагрузок. В случае жестких ударных нагрузок и при возникновении колебательного резонанса механические связи быстро разрушаются. Пневматическая связь выдерживает жесткие ударные нагрузки, а также нагрузки, возникающие при колебательном резонансе без значительных повреждений и с достаточным ресурсом, бурового инструмента и бурового става в целом. К недостаткам можно отнести сложности, вызванные созданием подачи, обеспечивающей необходимые технологические параметры. Шарошечное бурение осуществляется при осевом усилии 200–300 кН, приходящемся на буровой став. Для этого необходимо или обеспечить высокое давление в пневматической системе, что снижает экономичность, или использовать пневматические цилиндры с поршнями большого диаметра. В последнем случае неизбежно возникают неравномерность хода, перекосы, значительное трение уплотнителей, снижение давления из-за неплотности. Кроме того, пневматический цилиндр с поршнем большого диаметра не обеспечивает требуемую скорость реагирования на сигналы обратной связи о возникновении удара.

Электромагнитная связь обеспечивает требуемые технологические параметры, мягко воспринимает и выдерживает жесткие ударные и резонансные нагрузки широкого спектра. Кроме того, в магнитно-индукционных машинах плотность потока энергии практически на порядок выше плотности потоков энергии в прочих машинах. При этом могут изменяться мгновенные характеристики напряжения, тока и мощности. Данные изменения должны закладываться при выборе источника электроэнергии и элементов электрической схемы. Особенность электромагнитных устройств заключается, с одной стороны, в возможности реагировать на ударные нагрузки вследствие естественного изменения характеристик электрической машины при ударе, с другой стороны, в возможности автоматического регулирования характеристик двигателя, в частности с использованием сигналов обратной связи при ударе.