Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

6.3. Исследование повышения производительности станков шарошечного бурения при своевременном регулировании режимных параметров с использованием адаптивной автоматизированной системы

Свойства пород в горном массиве изменяются в процессе бурения. Поэтому максимально допустимое усилие подачи рабочего органа бурового станка становится величиной переменной. Машинист бурового станка, не имея информации о структуре горного массива, поддерживает максимальную механическую скорость бурения интуитивно и с использованием прежнего опыта на определенном уровне. Этот уровень скорости бурения отличается для разных пород, месторождений, условий бурения и т.д. При этом можно утверждать, что машинист для себя выбирает определенные значения усилия подачи и частоты вращения. Значение усилия подачи и всегда ниже эффективных значений (выражения (5.15)) на некоторый коэффициент запаса значений осевого усилия kз.P. Величина запаса осевого усилия зависит от квалификации машиниста, но всегда kз.P < 0. Это первый фактор неэффективной работы бурового станка при ручном управлении режимными параметрами в процессе бурения.

Частота вращения бурового става как правило занижается по отношению к оптимальным значениям. Величина запаса частоты вращения, согласно наблюдениям, всегда находится в области неэффективной работы шарошечного долота на коэффициент запаса значений частоты вращения kз.n, который также kз.n < 0. Это второй фактор неэффективной работы бурового станка при ручном управлении режимными параметрами в процессе бурения. Если первый указанный фактор зависит от квалификации машиниста, то второй, помимо квалификации, связан с отсутствием четких рекомендаций по регулированию частоты вращения бурового става.

Первые два фактора существуют при бурении любой породы. И они носят заранее определенный и постоянный характер. Определить снижение производительности можно с учетом вышеуказанных коэффициентов запаса в зависимости от квалификации машиниста.

Исходя из наблюдений за работой машинистов буровых станков, надо отметить, что в случае возникновения существенной вибрации во всех случаях производятся одинаковые действия. Машинист убавляет усилие подачи рабочего органа до некоторого уровня и, если этого не достаточно убавляет частоту вращения. Отсутствие инструкций по эффективному регулированию режимных параметров вынуждает производить такие действия из интуитивных соображений. Как ранее было доказано, снижение усилия подачи в данном случае оправдано, но частота вращения должна одновременно увеличиваться, а не уменьшаться. Существенная вибрация в буровом ставе возникает не по причине большой частоты вращения, а по причине совпадения частоты вращения и частоты собственных колебаний рабочего органа бурового станка, которая имеет свою структуру, крепость. По этой причине целесообразно несколько увеличивать частоту вращения с одновременным уменьшением усилия подачи.

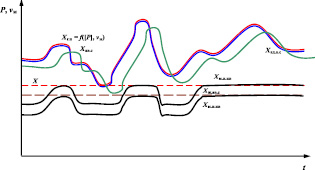

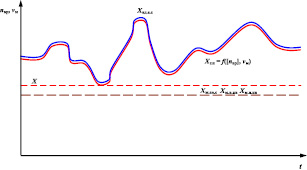

При бурении сложноструктурных породных массивов на первый план выходят факторы, зависящие от реакции машиниста на изменение свойств горной породы и времени переходных процессов. Кривая изменения режимных параметров машиниста, отслеживающего все изменения свойств породы выглядит следующим образом (рис. 6.6).

Рис. 6.6. Траектории изменения усилия подачи бурового става при бурении сложноструктурного массива горной породы

На рис. 6.6 представлены траектории изменения режимных параметров бурового станка при бурении сложноструктурного массива горной породы. Здесь Xг.п – изменение предельно допустимого усилия подачи в результате изменения показателя буримости Пб и структуры горной породы; Xад.а.с – изменение усилия подачи (реакции горной породы) с применением адаптивной автоматизированной системы; Xав.с – изменение усилия подачи (реакции горной породы) с применением автоматизированной системы без адаптивной подсистемы; X – прямая, проходящая через минимальные значения допустимого усилия подачи (реакции горной породы); Xм.в.кв – изменение усилия подачи в ручном режиме машинистом высокой квалификации; Xм.н.кв – изменение усилия подачи в ручном режиме машинистом низкой квалификации; Xж.ав.с – прямая жесткого контроля усилия подачи (реакции горной породы) современной автоматизированной системы Atlas Copco.

Из анализа траекторий изменения режимных параметров бурового станка при бурении сложноструктурного массива горной породы следуют выводы. Наиболее эффективно регулирует усилие подачи рабочего органа адаптивная автоматизированная система. Она повторяет траекторию изменения предельно допустимого усилия подачи в результате изменения показателя буримости Пб и структуры горной породы с минимальным запасом по усилию подачи. Малое время реагирования позволяет приближаться к максимальным значениям усилия подачи. Существующая автоматизированная система Atlas Copco, осуществляющая жесткий контроль неизменного уровня усилия подачи, малоэффективна в связи с потерянным увеличением механической скорости бурения в промежутки времени, показанные экстремумами увеличения допустимого усилия подачи (кривая Xг.п = f([P], Пб)).

При ручном управлении машинист высокой квалификации, имеющий большой практический опыт отслеживает по показаниям приборов изменение тока привода подачи или давления в гидросистеме и изменяет усилие подачи (кривая Xм.в.кв), стараясь максимально приблизить его к минимальным значениям допустимого усилия подачи (реакции горной породы), показанного прямой X. Рабочий низкой квалификации, имеющий мало практического опыта также следит за показаниями приборов и старается приблизить усилие подачи к минимальным значениям допустимого усилия подачи (реакции горной породы) (кривая Xм.н.кв). Но недостаток практического опыта он компенсирует некоторым запасом значений осевого усилия, который при расчетах может быть учтен коэффициентом запаса значений осевого усилия kз.P.

Если применить автоматизированную систему, которая будет отслеживать свойства горной породы, например, по значениям давления в гидросистеме или энергопотребления бурового станка, но без адаптивной подсистемы, всегда будет иметь место существенное запаздывание корректировок усилия подачи (кривая Xав.с), что приводит к выходу значения осевого усилия за допустимые текущие значения.

Эффективность механического управления бурением машинистом высокой квалификации несколько выше эффективности автоматизированной системы жесткого контроля постоянного значения усилия подачи. В различных условиях бурения эта разница может отличаться. Но с учетом усталости, невысокой квалификации машиниста и других человеческих факторов указанные системы управления сопоставимы по эффективности.

Таким образом, разницу между эффективностью адаптивной автоматизированной системы и системой ручного управления бурением (системы жесткого контроля постоянного значения усилия подачи) можно оценить как интегральную сумму разностей механической скорости бурения между кривыми Xж.ав.с и Xад.а.с за интервал времени t.

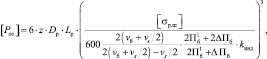

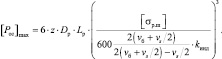

При условии, что скорость бурения определяется из выражения (2.11)

м/ч,

м/ч,

а допустимое значение усилия подачи согласно выражению (5.15)

максимальное допустимое значение усилия подачи в условиях бурения, применимых к конкретному обуриваемому породному массиву:

минимальное допустимое значение усилия подачи в условиях бурения, применимых к конкретному обуриваемому породному массиву:

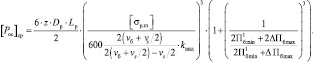

Приблизительно разницу между производительностью бурового станка с адаптивной автоматизированной системой и системой ручного управления бурением (системы жесткого контроля постоянного значения усилия подачи) можно оценить как разницу между скоростью бурения при среднем и минимальном допустимом значении усилия подачи.

или

Отношение скоростей бурения бурового станка с адаптивной автоматизированной системой и системой ручного управления бурением:

или

(6.11)

(6.11)

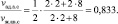

Например, для условий Черногорского угольного разреза (рис. 1.1) отношение скоростей бурения бурового станка с адаптивной автоматизированной системой и системой ручного управления бурением, с учетом выражения (3):

Таким образом, средняя скорость бурения за счет своевременного регулирования только усилия подачи в случае применения адаптивной автоматизированной системы в условиях Черногорского угольного разреза СУЭК может быть увеличена в 2,315 раз.

В условиях карьеров золотодобывающей компании ЗАО «Полюс» станки бурят горный массив крепостью до f = 16 по шкале проф. Протодьяконова. Горный массив на этих месторождениях характеризуется значительной трещиноватостью.

Тогда

Таким образом, средняя скорость бурения за счет своевременного регулирования только усилия подачи в случае применения адаптивной автоматизированной системы в условиях карьеров золотодобывающей компании ЗАО «Полюс» может быть увеличена на 50,7 %.

В кимберлитовых карьерах АК «АЛРОСА» (Якутия) крепость горных пород доходит до f = 12 по шкале проф. Протодьяконова. Горный массив на этих месторождениях характеризуется очень высокой трещиноватостью.

Тогда

Средняя скорость бурения за счет своевременного регулирования только усилия подачи в случае применения адаптивной автоматизированной системы в условиях кимберлитовых карьеров АК «АЛРОСА» (Якутия) может быть увеличена на 68,7 %.

Отсюда можно сделать вывод, что более существенно увеличивается скорость бурения при меньших минимальных значениях крепости (показателя буримости) в горном массиве и больших разностях в крепости граничных слоев или при явно выраженной трещиноватости.

При бурении сложноструктурных горных массивов на первый план также выходят факторы, зависящие от регулирования частоты вращения бурового става при изменении свойств горной породы. Кривая изменения частоты вращения бурового става машинистом, отслеживающим все изменения свойств породы выглядит следующим образом (рис. 6.7). Насчет регулирования частоты вращения бурового става, на сегодняшний день нет однозначных рекомендаций, как надо ее регулировать. Как показано ранее (выражение 5.15) при бурении сложноструктурного горного массива есть некоторое минимальное допустимое текущее значение частоты вращения бурового става. В этом режиме шарошечное долото работает эффективно с точки зрения производительности и ресурса. Судя по практическим наблюдениям машинисты во всех случаях возникновения значительной вибрации уменьшают частоту вращения, выводя систему из режима резонанса. Это приводит к существенной потере производительности и снижению ресурса шарошечного долота. Шарошечный буровой инструмент при снижении частоты вращения начинает работать в режиме долота ударного действия, что пагубно сказывается на ресурсе тел качения в шарошках. Для шарошечного бурового инструмента максимальная частота вращения определяется условием нагрева от трения в подшипниках. В связи с большим количеством факторов, оказывающих влияние на ресурс опор качения при увеличении частоты вращения, рекомендуется удерживать значение частоты вращения выше предельно допустимого минимального значения [nвр] (рис. 6.7), но не превышать значительно выше значений, рекомендуемых заводом-изготовителем. При возникновении значительной вибрации рекомендуется увеличить частоту вращения бурового става при одновременном уменьшении усилия подачи согласно (5.15). после снижения вибрации необходимо приблизить значение частоты вращения к допустимому минимальному значению [nвр] и удерживать выше последнего.

Рис. 6.7. Траектории изменения частоты вращения бурового става при бурении сложноструктурного массива горной породы

На рис. 6.7 представлены траектории изменения частоты вращения рабочего органа бурового станка при бурении сложноструктурного массива горной породы. Здесь Xг.п – изменение предельно допустимой частоты вращения рабочего органа в результате изменения показателя буримости Пб и структуры горной породы; Xад.а.с – изменение частоты вращения рабочего органа с применением адаптивной автоматизированной системы; X – прямая, проходящая через минимальные значения частоты вращения; Xм.в.кв, Xм.н.кв – прямая контроля постоянного значения частоты вращения рабочего органа в ручном режиме машинистом высокой и низкой квалификации; Xж.ав.с – прямая жесткого контроля частоты вращения рабочего органа современной автоматизированной системы Atlas Copco.

Как правило, на практике регулирование частоты вращения заключается в поддержании определенного значения и кратковременном снижении ее (не показано) с возвращением к исходному значению.

Разницу между эффективностью адаптивной автоматизированной системы и системой ручного управления бурением (системы жесткого контроля постоянного значения частоты вращения) можно оценить как интегральную сумму разностей механической скорости бурения между кривыми Xж.ав.с и Xад.а.с за интервал времени t.

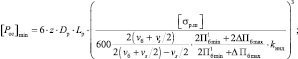

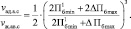

При условии, что допустимое значение частоты вращения согласно выражению (5.14)

отношение скоростей бурения бурового станка с адаптивной автоматизированной системой и системой ручного управления бурением при регулировании частоты вращения рабочего органа можно определить из выражения:

Тогда

(6.12)

(6.12)

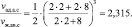

Для условий Черногорского угольного разреза (рис. 1.1) отношение скоростей бурения бурового станка с адаптивной автоматизированной системой и системой ручного управления бурением, с учетом выражения (6.12):

(6.13)

(6.13)

Таким образом, средняя скорость бурения за счет своевременного регулирования только частоты вращения в случае применения адаптивной автоматизированной системы в условиях Черногорского угольного разреза СУЭК может быть увеличена на 83,3 %.

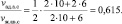

Для условий ЗАО «Полюс»

Средняя скорость бурения за счет своевременного регулирования только частоты вращения в случае применения адаптивной автоматизированной системы в условиях ЗАО «Полюс» может быть увеличена на 61,5 %.

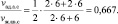

Для условий АК «АЛРОСА»

Средняя скорость бурения за счет своевременного регулирования только частоты вращения в случае применения адаптивной автоматизированной системы в условиях АК «АЛРОСА» может быть увеличена на 66,7 %.

Таблица 6.1

Рассчитанные значения увеличения механической скорости бурения за счет своевременного регулирования режимных параметров

|

Регулируемый параметр |

Увеличение механической скорости бурения на предприятиях, % |

||

|

СУЭК |

АО «Полюс» |

АК «АЛРОСА» |

|

|

Pос |

131,5 |

50,7 |

68,7 |

|

nвр |

83,3 |

61,5 |

66,7 |

|

Pос + nвр |

214,8 |

112,2 |

135,4 |

Как показано в табл. 1.17 и на рис. 1.50 суммарные эксплуатационные затраты на бурение скважин на разрезе «Черногорский» копании «СУЭК» при бурении взрывных скважин станками СБШ-250МНА32 составляют 208 млн руб., станками СБШ-250 1Д – 227 млн руб., станками Atlas Сopco DML – 325 млн руб. Технико-экономические показатели буровых станков на разрезе «Черногорский» в случае применения интеллектуальной системы управления бурением в сочетании с адаптивным вращательно-подающим органом представлены в табл. 6.2.

Таблица 6.2

Технико-экономические показатели буровых станков

на разрезе «Черногорский»

|

Показатели |

Обозначение в формулах |

Показатели параметров |

||

|

СБШ-250МНА32 |

СБШ-250 1Д |

Atlas Сopco DML |

||

|

1 |

2 |

3 |

4 |

5 |

|

Коэффициент крепости |

f |

9 |

9 |

10 |

|

Диаметр скважины, мм |

d |

250 |

250 |

250 |

|

Величина осевого усилия, кН |

Pос |

180 |

180 |

200 |

|

Техническая скорость бурения, м/мин |

V |

1,385 |

1,574 |

1,763 |

|

Сменная производительность станка, м/см |

QСМ |

664 |

771 |

932 |

|

Годовая производительность, м/год |

QГОД |

453 003 |

525 999 |

635 493 |

|

Себестоимость бурения 1 м скважины, руб. |

С |

176,7 |

197,9 |

254 |

|

Себестоимость машино-смены, руб. |

С1 |

85 297 |

115 390 |

150 773 |

|

Годовые затраты на станок, млн. руб., в том числе: |

ZГОД |

185,4 |

200,7 |

270,4 |

|

– прямая заработная плата бурильщика в смену, руб. |

СЗП |

560,95 |

560,95 |

560,95 |

|

– отчисления на социальное страхование, руб. |

СОТЧ |

157,38 |

157,38 |

157,38 |

|

– капитальные затраты на приобретение бурового станка, млн руб. |

KЗ |

93,53 |

96,884 |

111,232 |

|

– первоначальная балансовая стоимость станка, млн руб. |

Kбал |

73,1 |

75,68 |

86,72 |

|

– сменные затраты на потребляемую электроэнергию, руб./см |

СЭ |

5 141,9 |

– |

– |

|

– сменные затраты на дизельное топливо, руб./см |

СД |

– |

30 965,76 |

52 531,2 |

|

1 |

2 |

3 |

4 |

5 |

|

– сменные затраты на вспомогательные материалы, руб./см |

СМ |

257,1 |

1 548,3 |

2 626,25 |

|

– сменные затраты на текущее обслуживание и ремонты, руб. |

СТ |

41 692,1 |

42 513,9 |

46 030,5 |

|

– стоимость бурового долота, тыс. руб. |

СБ |

42 |

42 |

84 |

|

– количество долот за год, шт. |

n |

395 |

458 |

530 |

|

– суммарная стоимость долот за год, тыс. руб. |

∑d |

16 590 |

19 236 |

44 520 |

|

Число рабочих смен в году |

N |

518 |

518 |

518 |

|

Годовой экономический эффект от внедрения ИСУ и адаптивного ВПО, млн руб./год |

189,9 |

238,9 |

406,5 |

|

Таким образом, благодаря применению адаптивных ВПО годовые затраты на буровой станок в условиях Черногорского угольного разреза ОАО «СУЭК» снижаются на 22,6 млн руб. для СБШ-250МНА32, на 26,3 млн руб. для СБШ-250 1Д, на 54,6 млн руб. для Atlas Сopco DML.

Ожидаемый годовой экономический эффект от внедрения интеллектуальной системы управления на основе адаптивного вращательно-подающего органа для Черногорского угольного разреза ООО СУЭК из расчета на один станок СБШ 250 МНА-32 составляет 189,9 млн руб.; из расчета на станок СБШ 250 1Д – 238,9 млн руб.; из расчета на станок DML – 406,5 млн руб.