Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.3.5. Толщины пленки олова на кристаллах и укрупнение частиц кристаллизацией

Повышенный выход олова в съемы объясняется не только связыванием его в соединения с примесями SnAs и FeSn2, но и в виде жидкой пленки по поверхности кристаллов. Поверхность кристаллов SnAs, FeSn2 обладают высокой смачиваемостью оловом. Железо связывается с мышьяком, и при недостатке мышьяка то с оловом. Оставшийся мышьяк при недостатке железа связывается с оловом. Содержание жидкого олова в съемах определялся по разности анализа и олова расчетного с соединениях.

Объем пленки определялся делением расчетного содержания жидкого олова в съемах на плотность жидкого олова. Толщину пленки на кристаллах съемов определялся делением объема свободного жидкого олова на удельную поверхность [20]. В табл. 1.6 приведен расчет толщины пленки жидкого олова на кристаллах примесей на основе определения удельной поверхности образцов съемов по методу адсорбции аргона.

Результаты расчетов показывают влияние Fe/As на толщину пленки олова на кристаллах съемов после центробежной фильтрации. Кристаллы покрыты пленкой олова, что вносит долю в повышении выхода олова в съемы. Чем меньше размер кристаллов, больше поверхность кристаллов и тем больше выход олова с поверхностной пленкой. Кроме того, с уменьшением температуры расплава повышается вязкость расплава и увеличивается толщина пленки олова на поверхности кристаллов [7].

Таблица 1.6

Расчет толщины пленки олова на кристаллах

|

Номер проб |

Анализ % съемов |

Fe/As, mol |

S, м2/г |

Процент тверд соединений |

Sn, %, жидкого |

Vжид, см3 съемов 1 г |

δпл, микрон, µ |

|||

|

Fe |

As |

FeSn2 |

AsSn |

|||||||

|

1 |

13 |

6,8 |

2,56 |

0,2 |

11,8 |

41,91 |

0 |

46,0 |

0,07 |

0,33 |

|

2 |

4,3 |

0,76 |

0,2 |

5,7 |

0 |

2,602 |

83,0 |

0,12 |

0,60 |

|

|

3 |

0,8 |

0,49 |

0,33 |

0,66 |

0 |

1,015 |

88,9 |

0,13 |

0,39 |

|

|

4 |

0,1 |

26 |

0,01 |

0,37 |

0,23 |

0 |

66,34 |

29,6 |

0,04 |

0,12 |

|

средн |

0,36 |

|||||||||

Примечание: S – удельная поверхность образца съемов по методу адсорбции аргона, δпл – толщина пленки олова в микронах, µ = 10–6 м.

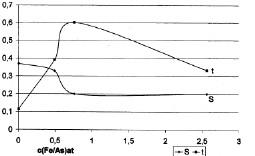

Рис. 1.19. Влияние состава металла на удельную поверхность S и толщину δ пленки олова на кристаллах съемов. По абсциссе – молярное соотношение Fe/As в исходном металле; по ординате: 1 – S – удельная поверхность, м2/г; 2 – толщина пленки олова δ в микронах

Расчеты показали, что толщина пленки жидкого олова на кристаллах отфильтрованных съемов колеблется в интервале от 0,12 до 0,6 микрон. Перегиб на графиках рис. 1.19 показывает, что с увеличением соотношения (Fe/As) удельная поверхность несколько снижается, а толщина пленки сначала увеличивается, затем при соотношении (Fe/As) = 0,76 толщина пленки начинает уменьшается. Это по видимому объясняется тем, что при малых значениях Fe/As < 0,76 мышьяк находится в виде фазы SnAs увеличивается доля связи железа в соединение FeAs, а затем появляется избыток фазы FeSn2. Крупные кристаллы имеют меньшую удельную поверхность и меньше задерживают олова на поверхности. С уменьшением температуры расплава повышается вязкость расплава и увеличивается толщина пленки олова на поверхности кристаллов [20].

По мере охлаждения расплава олова растворимость соединений примесей в олове снижается. Выделяющиеся из расплава соединения кристаллизуются на мелких кристаллах суспензии и размеры кристаллов увеличиваются.

Цель центробежной фильтрации полнее отделить жидкое олово, не связанное в соединения. Для укрупнения кристаллов металл нагревался до температур начала растворения кристаллов и охлаждался до температуры фильтрации. С увеличением температуры нагрева металла содержание железа в съемах [Fe]c незначительно уменьшается, а мышьяк [As]c в 5 раз более значимо уменьшается по уравнению:

[As]c = 12,1 – 0,02∙T с корреляцией 0,86. (1.7)

Это объясняется тем, что кристаллы мышьяка растворяются с повышением температуры, но недостаточно укрупняются при охлаждении и поэтому увеличивается выход олова с кристаллами при увеличении вязкости олова.

По мере охлаждения расплава олова растворимость соединений примесей в олове снижается. Выделяющиеся из расплава соединения кристаллизуются на мелких кристаллах суспензии и размеры кристаллов увеличиваются. Чем меньше размер кристаллов, больше поверхность кристаллов, тем больше выход олова с поверхностной пленкой. В табл. 1.7 приведены результаты оценки влияния температуры начала кристаллизации [18].

Таблица 1.7

Влияние температуры начала кристаллизации

|

Номер опыта |

Тнагр металл |

Состав съемов, % |

(Fe/As) с |

Sn/(Fe + As) |

Процент очистки |

||

|

Fe |

As |

Fe |

As |

||||

|

1 |

300 |

6,5 |

5,5 |

1,58 |

7,3 |

97,2 |

65 |

|

2 |

350 |

6,68 |

5,6 |

1,60 |

7,1 |

97,8 |

67,2 |

|

3 |

400 |

6,5 |

5,7 |

1,53 |

7,2 |

97,8 |

73,8 |

|

4 |

450 |

5,6 |

4 |

1,88 |

9,4 |

97,6 |

62,1 |

|

5 |

500 |

3,2 |

2,1 |

2,00 |

17,7 |

93,5 |

40,4 |

|

6 |

550 |

7,45 |

2,6 |

3,84 |

8,95 |

94,6 |

29,8 |

Примечание. Образец металла нагревался до заданной температуры и охлаждался до температуры фильтраци – 300 °С. Исходный металл Fe – 0,18 %; As – 0,22 %. Средний состав рафинированного олова Fe – 0,006 %; As – 0,088 %.

Для снижения удельного выхода олова в съемы целесообразно прекращать фильтрацию после удаления основной массы железа. После удаления 94,3 % железа с мышьяком остается еще 0,1–0,3 % мышьяка растворенного в металле.

С увеличением температуры нагрева металла содержание железа в съемах [Fe]c незначительно уменьшается, а содержание мышьяка в съемах мышьяк [As]c в 5 раз более значимо уменьшается по уравнению:

[As]c = 12,1 – 0,02∙T с корреляцией 0,86. (1.8)

С увеличением температуры нагрева металла степень очистки от Fe фильтрацией незначительно уменьшается, а степень очистки от As уменьшается в 10 раз значимее по коэффициенту наклона прямой уравнения:

StAs = 138 – 0,2∙T с корреляцией 0,8, (1.9)

где StAs – степень очистки олова от мышьяка.

Это объясняется тем, что кристаллы мышьяка растворяются с повышением температуры, но недостаточно укрупняются при охлаждении и поэтому увеличивается выход олова с кристаллами при увеличении вязкости олова.

Результаты центробежной фильтрации металла зависят от размеров кристаллов интерметаллических соединений примесей. В черновом олове от плавки концентратов основная масса соединений железа с мышьяком имеет размер кристаллов 0,003–0,005 мм, и только единичные зерна имеют размер ~0,12 мм. Для укрупнения кристаллов металл нагревают до температуры 550 °С и постепенно снижают температуру. В это время происходит рост кристаллов интерметаллидов, размер которых к концу охлаждения достигает 0,2–5 мм. При температуре 300 °С производится удаление образовавшихся кристаллов центробежной фильтрацией. Опыт показал, что отфильтрованные окисленные кристаллы примесей (так называемые «сухие» съемы) содержат олова меньше, чем отфильтрованные «жирные» фильтроостатки. При фильтрации чернового олова при температуре 450 °С получаются съемы, содержащие 79 % олова и в том числе 0,6 % – в виде окиси. После перемешивания такого же чернового олова, содержащего 0,19 % железа и 0,68 % мышьяка, в течение 50 мин при температуре 550 °С получаются сухие съемы. Отфильтрованные при температуре 450 °С сухие съемы содержат (%): 5,54 – железа; 8,24 – мышьяка; 72 – олова и в том числе 2,9 – окисленного олова. Это можно объяснить тем, что окисленные сухие съемы не смачиваются оловом. Для определения оптимальной температура окисления кристаллов примесей и недопущения выхода большого количества олова были поставлены опыты на укрупненной лабораторной установке опытного цеха. Диаметр котла 350 мм, длина лопасти двухлопастной мешалки 50 мм. Скорость вращения мешалки 300 об/мин [30].

Опыты проведены с различным содержанием железа и мышьяка в металле текущего производства. Результаты опытов (табл. 1.8) показали, что выход олова в съемы зависит от температуры окисления и имеет оптимум.

В табл. 1.8 приведены опыты по окислению суспензии примесей в съемы перемешиванием чернового олова на воздухе перед фильтрацией.

Таблица 1.8

Влияние окисление суспензии кристаллов съемов перемешиванием на воздухе

|

№ |

Т, °С |

Исходное олово, % |

Fe/As исх. |

В, |

Выход, %, съемов |

Анализ съемов, % |

Sn/(Fe + As) |

Рафинированое олово, % |

Процент очистки |

||||

|

Fe |

As |

Fe |

As |

Fe |

As |

от Fe |

от As |

||||||

|

1 |

350 |

0,60 |

35 |

8,5 |

6,9 |

5,91 |

96,7 |

56,3 |

|||||

|

2 |

400 |

0,61 |

30 |

5,4 |

6,2 |

5,48 |

0,09 |

81,2 |

44,4 |

||||

|

3 |

450 |

0,52 |

10 |

9,8 |

4,68 |

0,5 |

98,2 |

63,5 |

|||||

|

4 |

450 |

0,82 |

30 |

5,3 |

7,1 |

2,84 |

92,2 |

39,3 |

|||||

|

5 |

500 |

0,54 |

20 |

11,4 |

7,11 |

0,12 |

0,7 |

84,8 |

47,9 |

||||

|

6 |

550 |

0,24 |

15 |

9,6 |

5,91 |

0,8 |

82,1 |

56,3 |

|||||

Примечание. Средняя загрузка 76 кг. В – длительность окисления, мин.

При более низких температурах происходит недостаточное окисление кристаллов и извлекаются интерметаллиды, в большей степени смоченные оловом. При относительно высокой температуре выход олова в съемы также увеличивается вследствие большего окисления расплавленного олова. Оптимальной температурой «осушки» кристаллов можно считать 400–450 °С в течение 30 мин перемешивания [30]. Для снижения удельного выхода олова в съемы целесообразно прекращать фильтрацию после удаления основной массы железа и остаточное железо удалять одновременно с мышьяком.