Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.3.6. Промышленные испытания центробежной фильтрации AsFe и сравнение с ликвационным рафинированием

Промышленные испытания рафинирования чернового олова от железа и мышьяка проводились на аппарате ЦП-450 [31.3] и приведены в табл. 1.9.

Таблица 1.9

Результаты полупромышленных испытаний фильтрации олова от мышьяка с железом

|

Исходный металл |

Fe/As, mol |

Из |

Железистые съемы |

Выход съемов, % |

Sn/(Fe + As) |

Степень очистки, % |

|||||

|

Fe, % |

As, % |

Sn, % |

Fe, % |

As, % |

Fe |

As |

|||||

|

1 |

0,26 |

2,29 |

0,15 |

0,29 |

65,9 |

2,1 |

12,2 |

3,5 |

88,9 |

||

|

2 |

0,88 |

2,24 |

0,53 |

0,3 |

54,9 |

7,4 |

11,8 |

2,3 |

88,2 |

||

|

3 |

1,87 |

3,78 |

0,66 |

0,25 |

54,4 |

8,7 |

21,4 |

2,1 |

94,8 |

||

|

4 |

2,00 |

2,69 |

1,00 |

0,27 |

52,3 |

16,0 |

1,9 |

91,6 |

|||

|

7 |

1,73 |

2,13 |

1,09 |

0,2 |

45,1 |

15,0 |

1,8 |

92,0 |

|||

|

5 |

2,04 |

2,23 |

1,22 |

0,24 |

48,8 |

14,6 |

1,8 |

90,8 |

|||

|

6 |

3,03 |

3,11 |

1,30 |

0,22 |

47,5 |

21,3 |

1,7 |

94,4 |

|||

Примечание. Средняя загрузка 17 т металла на плавку. Температура металла при фильтрации снижалась от 450 до 350 °С.

После фильтрации при температуре 450 °С железа в олове остается 0,01 %, а мышьяка в среднем 0,2 %. Ниже приведенные результаты промышленных плавок (табл. 1.10) выявляют высокую погрешность подготовки исходного металла в оптимальном соотношении железа к мышьяку [18].

Среднее содержание в рафинированном металле – 0,014 % As; 0,009 % Fe.

В среднем удельный выход олова Sn/(Fe + As) в съемы составил 4,02, что подтверждает проведенные опыты. Съемы при увлажнении не выделяли мышьяковистый водород. Статистическая обработка промышленных плавок подтвердила влияние снижения выхода олова в съемы с увеличением соотношения Fe/As [22].

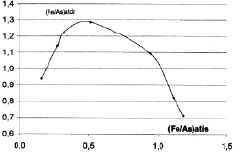

Как показывает рис. 1.20 при повышении в исходном металле соотношения (Fe/As)at до 0,5 в съемах соотношение  увеличивается до 1,3. С дальнейшим повышением (Fe/As)at более 0,5 в съемах это соотношение снижается. Это объясняется удалением соединения FeSn2 одновременно с соединением FeAs.

увеличивается до 1,3. С дальнейшим повышением (Fe/As)at более 0,5 в съемах это соотношение снижается. Это объясняется удалением соединения FeSn2 одновременно с соединением FeAs.

Таблица 1.10

Промышленные результаты рафинирования олова от железа и мышьяка центробежной фильтрацией

|

Номер плавки |

Состав металла |

(Fe/As)iс |

Состав съемов, % |

(Fe/As) c, мол |

Удел. вых. Sn |

Отраф. олово |

||||

|

Fe, % |

As, % |

мол |

Sn |

Fe |

As |

Fe, % |

As, % |

|||

|

1 |

0,17 |

0,11 |

2,09 |

69,3 |

13,3 |

3,9 |

4,56 |

4,04 |

0,005 |

0,06 |

|

2 |

0,39 |

0,41 |

1,28 |

64,2 |

13,4 |

11,9 |

1,51 |

2,54 |

0,01 |

0,07 |

|

3 |

0,64 |

0,34 |

2,48 |

72,3 |

14,3 |

6,64 |

2,89 |

3,45 |

0,005 |

0,05 |

|

4 |

0,47 |

0,24 |

2,65 |

75 |

13,9 |

4,13 |

4,5 |

4,16 |

0,008 |

0,1 |

|

5 |

0,14 |

0,34 |

0,57 |

61,7 |

15,1 |

15,76 |

1,28 |

2,00 |

0,012 |

0,2 |

|

6 |

0,82 |

0,33 |

3,29 |

76,9 |

15,4 |

4,46 |

4,62 |

3,88 |

0,015 |

0,1 |

|

7 |

0,41 |

0,07 |

8,29 |

84,8 |

14,4 |

1,64 |

11,7 |

5,29 |

0,005 |

0,02 |

|

8 |

0,27 |

0,07 |

5,57 |

77,7 |

12 |

2,04 |

7,88 |

5,53 |

0,005 |

0,02 |

|

9 |

0,43 |

0,06 |

10,1 |

81 |

13,4 |

0,21 |

85,5 |

5,95 |

0,01 |

0,05 |

|

10 |

0,34 |

0,10 |

4,45 |

89 |

11,9 |

0,11 |

145 |

7,41 |

0,005 |

0,1 |

|

11 |

0,25 |

0,04 |

8,68 |

84,6 |

8,78 |

1,05 |

11,2 |

8,61 |

0,01 |

0,01 |

|

12 |

0,25 |

0,23 |

1,42 |

70,6 |

11,2 |

6,3 |

2,38 |

4,03 |

0,01 |

0,1 |

|

13 |

0,43 |

0,42 |

1,36 |

73,1 |

12,3 |

9,44 |

1,74 |

3,37 |

0,01 |

0,1 |

Рис. 1.20. Изменение соотношения (Fe/As)at в съемах от соотношения в исходном металле

Содержание As в рафинированном олове с достаточно высокой достоверностью зависит от соотношения железа к мышьяку по уравнению:

(As)отр = 0,3–0,066∙(Fe/As) с корреляцией 0,87. (1.10)

С увеличением соотношения в исходном олове (Fe/As) при соотношении 0,46–0,65, выход олова в съемы более резко снижается, а в целом снижается по уравнению:

Sn/(Fe + As) = 3,3–1,4∙(Fe/As)is с корреляцией 0,8. (1.11)

Это согласуется с работой Брандт К. [32] по фильтрации олова через шлаковату. По его данным очистка олова от 0,8 до 0,08 %As достигается фильтрацией соотношении As/Fe = 1 и температуре 240–260 °С.