Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.4.5. Удаление остаточного мышьяка с марганцем

Проблема безопасного вывода остаточного мышьяка из олова решается связыванием мышьяка в тугоплавкое интерметаллическое соединение с марганцем. Марганец оказался более практичным с точки зрения доступности приготовления лигатуры для обеспечения дозировки. Для связывания растворенного остаточного мышьяка вместо алюминия использован марганец, который образует более тугоплавкие соединения с температурой плавления Mn2As (1029 °С), MnAs (925 °С), чем мышьяк с оловом AsSn (605 °С) [47]. Однако марганец также образует тугоплавкие соединения с оловом MnSn2 (548 °С), Mn2Sn (897 °С) и Mn3Sn (989 °С) [48]. На основе этих сведений предложен способ удаления остаточного мышьяка связыванием его с марганцем [49]. При остаточном содержании мышьяка 0,04–0,2 % в расплавленное олово предложено вмешивать марганец-оловянную лигатуру при температуре 340–600 °С с последующей центробежной фильтрацией расплава через сыпучий материал. Однако, оказалось для получения кондиционного содержания мышьяка в олове обнаруживается не постоянные результаты центробежной фильтрации, зависящие от расхода марганца и температуры ее вмешивания.

Для снижения выхода олова в съемы авторами [50] предложено вмешивать в металл марганцевый сплав до соотношения марганца к мышьяку 0,5–0,9 и затем вмешивать при температуре 280–320 °С древесные опилки с последующей фильтрацией. Более устойчивые результаты получены по варианту, когда рафинируемый металл покрывают древесными опилками и вмешивают марганцевый сплав вначале до соотношения марганца к мышьяку 0,5–0,9, а на конечной стадии рафинирования до соотношения 1,5–2,0.

Для удаления остаточного мышьяка расплавленное олово загружалась SnMn лигатура с содержанием 6,5 %Mn при температуре 350 °С до разных соотношений Mn/As (табл. 1.16).

Таблица 1.16

Влияние расхода марганца на выход марганец-мышьяковой пены

|

№ |

Процент As в металле |

Расход Mn |

Выход пены, % |

Содержание в пене, % |

Процент очистки от As |

Процент As в металле |

Выход Sn/(As + Mn) |

||

|

весовой |

атомный |

As |

Mn |

||||||

|

1 |

0,35 |

0,4 |

0,55 |

6,45 |

1,6 |

0,64 |

30,1 |

0,26 |

43,67 |

|

2 |

0,33 |

0,6 |

0,82 |

5,7 |

2,9 |

1,76 |

52,3 |

0,16 |

20,27 |

|

3 |

0,29 |

0,8 |

1,09 |

6,4 |

3,5 |

3,08 |

80,1 |

0,06 |

14,18 |

|

4 |

0,3 |

1 |

1,36 |

7,21 |

3,8 |

3,86 |

95,2 |

0,015 |

12,07 |

|

5 |

0,32 |

1,1 |

1,5 |

9,2 |

3,2 |

3,57 |

97,3 |

0,009 |

13,76 |

|

6 |

0,31 |

1,3 |

1,77 |

10,9 |

2,7 |

3,46 |

98,9 |

0,004 |

15,34 |

|

7 |

0,34 |

1,5 |

2,05 |

15,6 |

2 |

3,01 |

99,3 |

0,003 |

18,93 |

Результаты в табл. 1.16 показывают, что кондиционное содержание мышьяка в отрафинированном олове достигается при весовом относительном расходе марганца (Mn/As)ves = 1 или (Mn/As)at = 1,36. Но при таком расходе марганца мышьяковые соединения выделяются в виде плохо фильтруемой пены, но легко отделяются с поверхносного слоя.

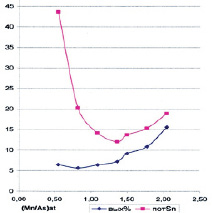

Рис. 1.26. Влияние удельного весового расхода марганца на выход пены

Рисунок 1.26 показывает, что при удельном расходе на единицу содержания мышьяка Mn/As > 1 выход пены увеличивается, но снижаются потери (выход по отношению удаляемому количеству мышьяка) олова с пеной. Это свидетельствует о том что мышьяк связан марганцем. В этих условиях пена лучше отделяется, чем фильтруется.