Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.7. Удаление остаточного мышьяка фильтрацией окисленной мышьяк-марганцевой пены

Вмешивание в пену зернистого материала в виде песка или грануллированного шлака обеспечивает заполняемость полости фильтра и стабилизирует производительность фильтра. Однако, эти материалы смачиваются пленкой олова, повышают выход веса съемов и содержание олова в съемах. Такие инертные компоненты ведут к дополнительным расходам переработке съемов.

Окисление пены позволяет задерживать примеси в щели фильтра, но снижает циркуляцию расплава через фильтр, снижает заполняемость полости фильтра и его производительность. Для снижения снижения расхода марганца предложено [62] перед центробежной фильтрацией в марганец-мышьяковую пену вмешивать исходное черновое олово, содержащее железо, и выдерживать в течение 0,5–2 ч при температуре 360–450 °С для кристаллизации AsFe и AsMn. Однако, приготовление железистого олова более трудоемкое, чем марганцовистой лигатуры. При высоком расходе марганец – оловянной лигатуры образовавшуюся пену перемешивают с окислителем [63]. В качестве окислителя используют кальцинированную соду или известь в виде порошка. Однако, воздух и порошковый окислитель увеличивают долю окисленного олова, повышая выход съемов. Пена соединений мышьяка растекается по поверхности расплавленного олова. При длительном перемешивании пропеллерной мешалкой пена становится вязкой, расслаивается от олова и свободно отделяется от олова. Ручное отделение пены с поверхности шумовками (перфорированными ложками) представляет собой трудоемкую операцию. При более длительном перемешивании пена становится пористой и даже возгораться превращаясь в черный порошок. С увеличением длительности перемешивания увеличивается выход сухих съемов, т. е. увеличивается окисление пленки олова на поверхности твердых кристаллов [17]. Во время центробежной фильтрации такие порошкообразные съемы заполняют щель фильтра тонким уплотненным слоем, который становится не проницаем для циркуляции расплава. Фильтрация протекает с многократными циклами с малой заполненностью полости фильтра.

Практически более удобным зернистым материалом для вмешивания в пену являлись древесные опилки обеспечивающим наполнение полости фильтра кристаллами из пены. Металл при заданной температуре перемешивался пропеллерной мешалкой с образованием воронки, в которую загружалась навеска древесных опилок. Во время перемешивания фиксировался момент начала образования сыпучих схемов, что условно считалось достаточной степенью окисления пены. После образования сыпучих съемов в металл погружались тарели центрифуги и проводилось отделение съемов. В табл. 1.21 приведены опыты по окислению пены в съемы перемешиванием олова на воздухе с древесными опилками с разным расходом марганца [17].

Из табл. 1.21 видно, что при удельном расходе марганца Мn/As > 1,1 резко снижается содержание As в металле после фильтрации, а при удельном расходе марганца Мn/As > 1,7 резко возрастает выход съемов. С увеличением температуры перемешивания увеличивается выход окисленных съемов. При перемешивании чернового олова в виде суспензии твердых кристаллов FeSn2 и МnAs пленки олова на кристаллах окисляются с поверхности и становятся мало смачиваемые. Однако, выход олова зависит от степени окисления не только пленки на кристаллах, но и окисления основного металла [17]. В условиях фильтрации расплава после обработки расплава с пеной древесными опилками обеспечивают накопление полости фильтра дисперсными частицами. Щель фильтра забивается обуглившимися частицами опилок, которые являются пористым фильтром для частиц микронных размеров [18].

Таблица 1.21

Влияние расхода марганца на удаление мышьяка в виде окисленных съемов

|

Номер опыта |

Расход Mn/As |

Время окисления, мин |

Скорость окисления, кг/мин |

Выход съемов, % |

Анализ съемов, % |

Содержание, %, As в фильтрат металле |

Степень очистки, % |

Sn/(As + Mn |

|

|

As |

Mn |

||||||||

|

1 |

0,25 |

15 |

0,08 |

3 |

0,51 |

1,1 |

0,05 |

27,8 |

61,1 |

|

2 |

0,53 |

13 |

0,07 |

2,37 |

0,47 |

1,92 |

0,05 |

20,3 |

40,8 |

|

3 |

1,13 |

23 |

0,04 |

2,1 |

1 |

2,3 |

0,03 |

41,0 |

29,3 |

|

4 |

1,82 |

7 |

0,11 |

2 |

2,18 |

3,02 |

0,01 |

79,3 |

18,2 |

|

5 |

2,55 |

7 |

0,29 |

5 |

1,33 |

2,2 |

0,01 |

86,9 |

27,3 |

Примечание. Исходная навеска металла – 40 кг, исходное содержание As – 0,055 %, Расход опилок в 0,2 кг, Температура 360 °С.

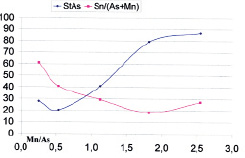

Рис. 1.37. Влияние удельного расхода марганца на показатели рафинирования олова. По абсциссе – соотношение Mn/As в загрузке; По ординате – StAs – степень очистки олова от As %; Sn/(As + Mn) – относительный выход олова в съемы

На рис. 1.37 видно, что с увеличением удельного расхода марганца Mn/As степень очистки возрастает по уравнению:

StAs = 31∙(Mn/As) + 12,4 с корреляцией 0,92. (1.24)

Удельный выход олова в съемы Sn/(As + Mn) уменьшается с увеличением удельного расхода марганца Mn/As по уравнению:

Sn/As + Mn) = 52,8 – 13,9∙(Mn/As) с корреляцией 0,83. (1.25)

В общем виде максимальная степень очистки и минимальный удельный выход олова в съемы достигается при нагреве металла до 450 °С с последующим охлаждением и фильтрацией при 300 °С. Окисление олова на поверхности кристаллов основано на том, что поверхностные пленки с большей скоростью окисляются, чем в объеме металла. Образцы проб марганец мышьяковых съемов регулярно проверялись на способность выделения мышьяковистого водорода по ранее указанной методике. При действии воды на съемы мышьяковистый водород не выделяется, что облегчает их хранение, транспортировку и переработку.