Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Цель и порядок испытаний

Формирование из потоков горючих газов перед впрыском в камеру сгорания вихревой трубы из различных газообразных компонентов и аэрозолей, позволяет значительно улучшить термодинамические параметры процесса горения.

Так как такой подготовительный процесс является достаточно новым, автор счёл важным привести информацию об особенностях и порядке тестирования устройства для смешивания в динамике природного газа со сжатым воздухом и перегретым паром, перед подачей смеси в камеру сгорания индустриального бойлера.

Представим, что мы располагаем устройством для вихревого смешивания газообразных компонентов и аэрозолей, и весь процесс испытаний готовим, исходя из условий и характеристик указанного устройства.

Цель и порядок испытаний

Целью испытаний является проверка в реальных условиях характера воздействия вихревой трубы из газообразных топливных компонентов на все основные параметры процесса сгорания.

В качестве объекта, на котором предполагается провести испытания, предложен бойлер с выходной мощностью в 50 киловатт.

Газообразную топливную смесь предполагается приготовить в режиме онлайн из потока горючего газа, смешанного в процессе подачи в камеру сгорания с перегретым паром.

Смешивание и формирование вихревой трубы из газообразного топлива и перегретого пара предполагается вести в специальном устройстве (которое должно содержать более двух вихревых генераторов, подключённых последовательно) и подсоединённого к генератору перегретого пара, который также должен быть подобран, исходя из технической характеристики специального устройства.

Предварительные расчёты параметров генератора пара, исходя из параметров бойлера с выходной мощностью в 50 киловатт, должны быть промоделированы при помощи методов компьютерного моделирования в рамках возможностей компьютерных программ, по которым выполнялось проектирование устройства и всего испытательного стенда.

Для формирования достоверной базы для сравнения результатов, предполагается выполнить базовые тесты и испытания на бойлере такой же мощности с таким же газообразным горючим материалом (топливом), который предполагается смешивать с паром в тестируемом устройстве для вихревого смешивания.

Базовые тесты предполагается выполнить при малой, средней и максимальной нагрузке бойлера.

При базовом тесте необходим четкий контроль и максимально возможное точное измерение концентраций всех веществ в выхлопных газах в соответствии с требованиями действующих стандартов. Все приборы для измерений должны быть аттестованными в соответствующих контрольных и измерительных лабораториях.

При базовом тесте необходимо предельно возможное, точное измерение параметров процесса горения в камере сгорания бойлера, в том числе такие параметры и показатели, как:

– расход топлива;

– расход воздуха;

– расход избыточного воздуха;

– температура пламени;

– температура выхлопных газов;

– полученная выходная мощность;

– тепловые потери;

– температура окружающей среды;

– влажность воздуха;

– атмосферное давление;

– давление газа в магистрали.

При базовом тесте, также отдельно проверяется работа генератора перегретого пара, и измеряются его параметры.

Для этого теста также все приборы для измерений должны быть поставлены от независимой лаборатории и должны соответствовать требованиям и спецификациям действующих стандартов, технических условий и утверждённых технических требований. Все приборы и контрольно-измерительное оборудование должны иметь сертификацию и рабочие паспорта с отметками об предыдущих проверках и аттестациях.

Крайне желательно иметь возможность проверить параметры горения при использовании форсунок различного типа и метода распыления, фотографировать факел распыла для различных форсунок и факел пламени для различных форсунок.

Первая стадия контрольного тест – процесса (обязательная).

Все вышеизложенные контрольные операции необходимо повторить при опытном и при контрольном тестировании:

– при подаче того же топлива;

– при подаче того же топлива, но смешанного с перегретым паром в различных пропорциях смешивания с газообразным топливом;

– при подаче того же топлива, смешанного с перегретым паром в тех же пропорциях, но для различных типов нагрузки бойлера (низкой);

– при подаче того же топлива, смешанного с перегретым паром в тех же пропорциях, но для различных типов нагрузки бойлера (средней);

– при подаче того же топлива, смешанного с перегретым паром в тех же пропорциях, но для различных типов нагрузки бойлера (высокой).

Вторая стадия контрольного тест – проекта (опциональная).

Все вышеизложенные операции необходимо повторить при контрольном тестировании:

– при подаче того же топлива;

– при подаче того же топлива, но смешанного со сжатым воздухом в различных пропорциях смешивания с газообразным топливом;

– при подаче того же топлива, но смешанного со сжатым воздухом в тех же пропорциях, но для различных типов нагрузки (низкой);

– при подаче того же топлива, но смешанного со сжатым воздухом в тех же пропорциях, но для различных типов нагрузки (средней);

– при подаче того же топлива, но смешанного со сжатым воздухом в тех же пропорциях, но для различных типов нагрузки (высокой).

По результатам контрольных тестов должен быть составлен тест-протокол со сравнительными диаграммами, согласованный и подписанный всеми участниками тест-проекта (обязательно).

По результатам тестов должен быть составлен аналитический отчёт, согласованный и подписанный всеми участниками тест-проекта (опционально).

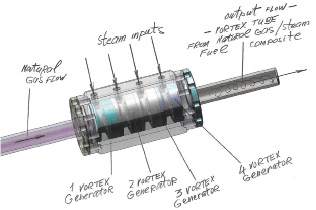

Рис. 1. Полученные в условиях серийного производства на станках и обрабатывающих центрах – детали минимального размера устройства для вихревого смешивания газов и аэрозолей

Как видно из рисунка, устройство содержит 4 последовательно расположенных вихревых генератора. Каждый вихревой генератор содержит 8 тангенциальных каналов, каждый из которых формирует одну вихревую спираль, из которых формируется общая вихревая труба.

Практически на каждый вихревой генератор можно подавать другой компонент смеси, так как 8 вихревых спиралей достаточно, чтобы получить устойчивую вихревую трубу на выходе и входе в камеру сгорания бойлера.

Этот фактор существенно расширяет техническую характеристику устройства, что в свою очередь также расширяет область использования технологии вихревого смешивания.

Таким образом, если устройство содержит 4 вихревых генератора, и каждый вихревой генератор формирует 8 вихревых спиралей, то в совокупности всё устройство формирует вихревую трубу, состоящую из 32 спиралей.

Так как диаметры подводящей трубы и диаметр отводящей трубы составляет только 15 мм, можно считать, что это устройство относится к категории малых, с соответствующей пропускной способностью и габаритными и присоединительными размерами.

Рис. 2. Вихревые генераторы с 8 тангенциальными каналами, для формирования на каждом 8 вихревых спиралей

Рис. 3. Общий вид устройства для вихревого смешивания топливных смесей

Устройство формирует при смешивании вихревую трубу из газообразных компонентов топлива и может работать онлайн в прямой инсталляции в термодинамическом оборудовании.

Применение устройств вихревого смешивания практически не создаёт каких-либо ограничений на функционирование топливных магистралей бойлера, в которых монтируется это устройство и не ограничивает на входе количество компонентов топливной смеси газов или аэрозолей.

Минимальные габаритные размеры устройства – диаметр 15 мм в центральном подводящем природный газ трубопроводе (на самом деле могут быть любые горючие газообразные виды топливных добавок).

Устройство, как уже указывалось выше, включает 4 вихревых генератора, каждый из которых имеет независимый вход газообразных компонентов. Как уже отмечалось, это могут быть – сжатый воздух, перегретый пар и пар, получаемый в самом бойлере.

В случае, когда в устройстве смешиваются различные виды и типы пара, устройство обладает способностью охлаждать поток газа, а в случае смешивания газа со сжатым воздухом, устройство имеет чётко выраженный охлаждающий эффект.

Как уже было отмечено ранее, в вихревых генераторах минимального размера устройства имеется 8 тангенциальных каналов, по которым практически равномерно распределяются потоки газообразных компонентов, подающихся на смешивание и активирование.

Устройство для вихревого смешивания может иметь различное количество вихревых генераторов. При наличии 4 вихревых генераторов суммарное, совокупное число вихревых спиралей составляет – 32, которые создают достаточно стабильную вихревую трубу, демонстрирующую охлаждающий эффект, в соответствии с законом Джоуля – Томсона на периферии вихревой трубы, с законом Ранка – Хилша – в центре вихревой трубы.

Снижение температуры горючих газов, подающихся в камеру сгорания бойлера, положительно влияет на термодинамический баланс процесса сгорания и снижает температуру выхлопных газов, что также, кроме повышения стабильности процесса сгорания, снижает расход топлива и увеличивает общую эффективность бойлера.

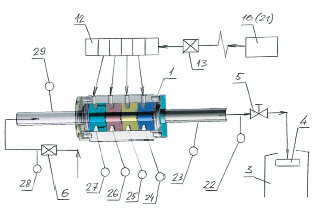

Рис. 4. Диаграмма контрольных точек температуры для любой конфигурации испытательного стенда: 1 – устройство для вихревого смешивания газов; 3 – камера сгорания бойлера; 4 – форсунка или инжектор; 5 – регулирующий клапан; 6 – обратный клапан; 12 – распределительный трубопровод; 13 – обратный клапан; 16 – компрессор или подключение к действующей линии сжатого воздуха; 21 – парогенератор или другой источник перегретого пара; 22–29 – точки контроля температуры

Все схематические примеры и приведенные детальные диаграммы могут быть реализованы в рамках стандартного дизайнерского процесса при помощи стандартных конструкторских программ.

Все компоненты и приборы испытательного стенда являются стандартными и могут быть собраны, отрегулированы и настроены специалистами среднего уровня и квалификации.

Принципиальные решения, изложенные на диаграммах, позволяют выполнить, при необходимости, весь цикл детального дизайна деталей и элементов испытательного стенда.

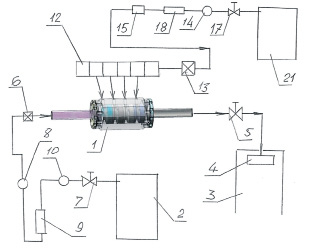

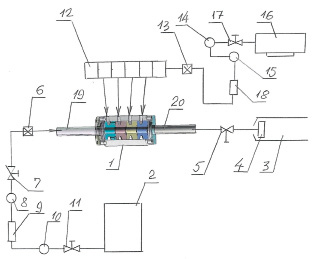

Рис. 5. Диаграмма испытательного стенда, в случае, если второй материал смеси – перегретый пар: 1 – устройство для вихревого смешивания с формированием вихревой трубы; 2 – источник подачи природного газа; 3 – камера сгорания бойлера; 4 – форсунка или инжектор; 5 – регулирующий клапан; 6 – обратный клапан; 7 – регулирующий клапан; 8 – манометр; 9 – датчик расхода – расходомер; 10 – линейный термометр; 12 – распределительный трубопровод; 13 – обратный клапан; 14 – манометр; 15 – обратный клапан; 17 – регулирующий клапан; 18 – датчик расхода; 21 – генератор пара

Для управления системой при эксплуатации, система автоматического управления и контроля бойлера, может быть модифицирована и в неё могут быть интегрированы элементы искусственного интеллекта и искусственные нейронные сети, которые могут оптимизировать процесс онлайн управления и контроля параметрами работы бойлера в режиме реального времени.

Рис. 6. Диаграмма испытательного стенда для случая, когда второй материал смеси – сжатый воздух: 1 – устройство для вихревого смешивания газов; 2 – источник природного газа; 3 – камера сгорания бойлера; 4 – форсунка или инжектор; 5 – регулирующий клапан; 6 – обратный клапан; 7 – регулирующий клапан; 8 – манометр; 9 – датчик расхода; 10 – линейный термометр; 11 – регулирующий клапан; 12 – распределительный трубопровод или ресивер; 13 – обратный клапан; 14 – манометр; 15 – линейный термометр; 16 – компрессор; 17 – регулирующий клапан; 18 – датчик расхода; 19 – система трубопроводов для ввода в устройство для вихревого смешивания; 20 – система трубопроводов для вывода из устройства для вихревого смешивания