Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ПРОГРАММИРОВАНИЕ, УПРАВЛЕНИЕ И ЦИФРОВЫЕ МОДЕЛИ ЗАБОЕВ ГАЗОУГОЛЬНЫХ ШАХТ

Жетесова Г. С., Бейсембаев К. М., Нокина Ж. Н., Телиман И. В.,

1.2.3. Элементы классификации способов разработки

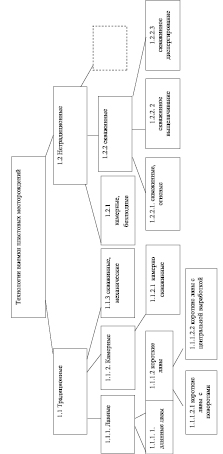

С целью уточнения перспективных направлений добычи коротко рассмотрим основные системы разработки на шахтах. На рис. 1.5 представлена их классификация. Классифицирование и унификация процессов один из важных составляющих в создании инноваций, поскольку группировка процессов позволяет увидеть возможности их развития. Описывая компоненты классификации, упор сделаем на те, о которых в литературе мало информации. Камерные технологии 1.1.2 применяются в основном на рудных месторождениях, а в Караганде они использовались для отработки брошенных целиков или ограниченных выработками запасов неравномерной конфигурации (схемы с короткими заходками [19, 20]). До них применялось оборудование проходческих забоев и деревянные стойки в качестве крепи. В США камеры могут достигать длины свыше 100 м. Для них разработано специальное оборудование и анкерная крепь и, в частности, изгибающий ленточный конвейер поезд на гусенично-колесном ходу, который имеет специальный высокопроизводительный комбайн и врубается в пласт с подготовительной выработки, осуществляя поворот на 90 градусов с радиусом до 9 м. Проблема поворота здесь ведущая, и конструктивные решения для конвейеров [21–24] редки. В основном они выполнялись так, что зона поворота могла быть привязана к конвейеру статично и для её переноса были необходимы монтажно-демонтажные работы. В то же время прикамерной выемке эта зона относительно става конвейера меняется постоянно, хотя и расположена у устья камеры,что связано с перемещением комбайна в пласт, когда рештаки става должны перемещаться вслед за комбайном и каждый из них должен поворачиваться у устья.

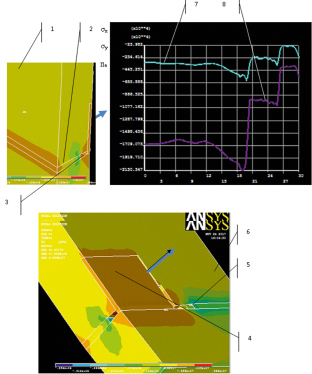

Рис. 1.2. Переход к объемной модели (фото с экрана): а – блок пород с транспортным штреком: 1 – блок, 2 – участок лавы с окружающими породами, 3 – штрек; б – распределение напряжений в зоне опорного давления для схемы I: σх (7) и σу (8); в – модель (условно наклонена) с картиной распределения цветовых полос напряжений: 4 – обрушенные породы; 5 – зона лавы; 6 – кровля, стрелка – направление копирования в программе участков лавы для формирования её полной модели

а б

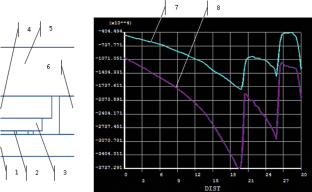

Рис. 1.3. Схема обрушения пород типа I: Расчетная схема: 1 – почва; 2 – пласт; 3 – непосредственная кровля; 4 – основная кровля; 5 – породы до земной поверхности; 6 – обрушенные породы; б – графики напряжений (фото с экрана): σх (7) и σу (8) в зоне опорного давления

Завершив выемку камеры, комбайн вместе с конвейером возвращается на выработку и перемещается в зону, где будет проводить очередную камеру. Для камерных систем проблемой является и транспортирование горной массы, и вентиляция выработок. Но и здесь, как показал опыт США, они могут успешно применяться, опережая показатели лав, и особенно по производительности труда.

Добавим, что в конструктивной схеме ленточного конвейера США лента разделена на 3 части, поскольку при большой силе натяжения центральную часть ленты пришлось выполнить из кевлара, а условия работы ближней и дальней части от центра разворота ленты сильно отличались. Возникла необходимость удержания ленты в зонах поворота от вертикального вспучивания внешними катками, что увеличило габариты конвейера и в целом существенно подняло цену установки. Но и при этом эффективность работ на угольных пластах США при длине конвейера-поезда до 150 м оказалась высокой и превосходила системы с самоходными вагонетками. В России эти решения вызвали интерес применительно к разработке калийных солей, расчёты показали, что их эффективность окажется наибольшей [21].

Для изучения камерной отработки ещё в СССР в США была направлена делегация, возглавленная министром МУП СССР М. И. Щадовым, а затем в 2007 г. по приглашению компании «JoyMiningMachinery», представители шахты «Распадская» рассмотрели эту технологию на базе конвейера-поезда с производительностью до 14000 т в сут.

а б

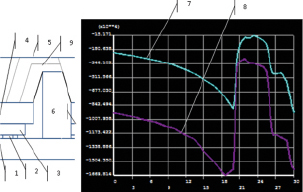

Рис. 1.4. Схема обрушения пород типа II: а – расчетная схема: 1 – почва; 2 – пласт; 3 – непосредственная кровля; 4 – основная кровля; 5 – породы до земной поверхности; 6 – обрушенные породы; 9 – контуры свода; 10 – зона начала работ; б – графики напряжений (фото с экрана): σх (7) и σу (8) в зоне опорного давления

В 1980-е годы и в Караганде было начато проектирование камерных технологий. В них, после выемки, полости камеры можно было не только гасить, но и использовать для заполнения породами от проходки, вредными отходами производства, создавать техногенные месторождения [25–30]. Рассматривались и вопросы разупрочнения массива диспергированием, сочетания камерных технологий с дегазацией пластов и комплексным применением наклонно-направленного бурения. Решение ряда из указанных проблем выполнялось на платформе академического института комплексного использования недр во главе с академиком АН Каз. СССР Сагиновым А.С., предполагавшего изучение российского опыта ИПКОН [30] (ранее сектора физико-технических горных проблем института физики Земли). Эти работы проводились и в Карагандинском производственном объединении по добыче угля и его угольным институтом КНИУИ. Ими, с участием Центрально-Казахстанского отделения академии наук – ЦКО АН РК, были разработаны и испытаны модификации агрегатов типа Тентек, устранявшие основной недостаток цикличности транспортирования в камерах, которая в США осуществлялась самоходными вагонетками. Был применён горизонтально-замкнутый скребковый конвейер [23], расположенный на изгибающейся в горизонтальной плоскости колесной платформе из шарнирно соединенных секций. Крепление кровли осуществлялось резино-гусеничным перекрытием, установленным на каждой секции для её безразгрузочного передвижения. Но конвейер оказался громоздким: по горизонтали размер в 2 раза шире обычного, к тому же консольные скребки часто ломались. Как далее показали наши исследования, причиной этого были большие усилия упора скребка в борт поворотной части конвейера. Решения в ЦКО АН РК предусматривали также применение в качестве крепи пневмобаллонов, стационарно-переносной и анкерной крепи. Привод предполагалось поместить у забоя, а вместо поворотной платформы использовать специальные гидроцилиндры, которые поворачивали и передвигали головную и все остальные секции с изгибающимся в горизонтальной плоскости вертикально-замкнутым скребковым конвейером. Его скребки были упрочнены и частота их расстановки предельно увеличена, чем достигалось резкое, в 3–4 раза, снижение контактных напряжений в зоне поворота. Показатели камерных технологий превосходят лавные и особенно по производительности труда рабочего, хотя ограничены в США до глубин до 200 м. Добавим, что при камерной выемке вторичное использование проходимых выработок производится:

– для опасных (вредных) промышленных отходов;

– размещения пустой породы при проходке выработок;

– размещения опасного производства;

– размещения иных систем.

Указанные технологии опираются на наукоёмкий подход, при весе оборудования в 3–4 раза меньшем, чем в лавах. В наработанном пакете основных рабочих процессов, часть в конкретных условиях может не использоваться. Составляющие пакета формируются как прибыльные сами по себе, (например, цикл работ со скважинами создает промышленный газ, см. раздел 2.1). Студенты и магистранты специальности «Технологические машины и оборудование» КарГТУ провели [31, 32] конструктивный анализ решений фирмы «Joy Mining Machinery», а также разработок выполненных в Караганде еще в 1980 годах (на 20 лет раньше, чем в США) [24,32]. Причем испытывался конвейер скребкового и ленточного типа. Можно утверждать, что именно здесь эти конструкции были впервые разработаны и испытаны. «Joy Mining Machinery» она доведена до полной промышленной реализации в автоматизированном варианте.

Рис. 1.5. Способы подземной добычи угля Главный конструктор карагандинского проекта «Тентек» и ряда других был Б.Я. Пономарев, возглавлявший в последние годы государственную академическую комиссию по магистратуре кафедры «Горные машины и оборудование». В те годы исследования проводились в КНИУИ – научно-исследовательском угольном институте при объединении КАРАГАНДАУГОЛЬ, а также в Центрально-Казахстанском отделении академии наук Казахстана (лаборатория безлюдных способов выемки угольных пластов). В новых технологиях значительное внимание уделялось и системам управления горным давлением. Это объяснялось стремлением расширить области применения технологий на глубокие горизонты, для чего создавалась методика расчета нагрузки на угольные целики с применением аналитических, экспериментально-аналитических методов и технология фотоупругого моделирования

Заметим, что используемые в конце 80 годов механизированные крепи применяются и поныне практически без конструктивных и технологических изменений. Меняются лишь системы управления ими и вместо обычных гидрораспределителей иногда применяются электрогидрораспределители с компьютерным управлением в возможностях, которых – превращение систем в промышленные роботы, однако для этого необходимо улучшить программное обеспечение и поднять образовательный уровень обслуживающего персонала. Понятно, что необходим и анализ конструктивных схем на соответствие возможностям робототехники. В те года в Караганду пришли первые иностранные комплексы (Пиома, Фазос), но всё еще работает КАРГОРМАШ, где технологии изготовления таких комплексов тоже освоены и контактирующие с породой элементы крепи козырьков, перекрытий, ограждений и оснований изготовляются уже из толстолистовой стали. Так, вместо листа 10, применялись 20–30. Казалось бы, это приведет к удвоению массы секции, а значит, и стоимости комплекса. Но дело в том, что срок службы крепи удлинился не менее чем в 2 раза и при этом после отработки лавы ремонт металлоконструкции фактически не требовался. В «старых» же секциях советского периода использовалась лист «10», подкрепленный ребрами жесткости. Это, вследствие неравномерности контактирования, приводило к вдавливанию листов и образованию подушечной сети между ребрами. При ремонте приходилось «сдувать» эти листы бензорезом, а затем приваривать новые. Типичный вид цеха металлоконструкции завода РГШО (ныне КЛМЗ) – это уложенные на большой площади элементы крепи, где требовалась вышеприведенная трудозатратная процедура, фактически удваивающая цену комплекса, и приводящая к необходимости поддержания больших площадей цехов для размещения и производства этих работ. Для улучшения ситуации КАРГОРМАШ отвечает выпуском крепей нового технического уровня ОКП-70, КМ-130, где указанные недостатки были устранены, при стоимости как минимум в 2 раза меньшей, чем у Пиомы и Фазос. Заметим что кинематику секций крепи щитового типа, имеющих четырехзвенники, как их называли на Западе, следует назвать советской, хотя бы по частоте применения таких конструкций. К ним можно отнести и крепь ОКП-70. Она имела более простую конструкцию по сравнению с западными вариантами (Glinik), и при необходимой прочности перекрытия большее рабочее сечение для вентиляции и прохода обслуживающего персонала. Но тем не менее, завод КАРГОРМАШ был закрыт. Отметим, что из всего списка современного оборудования на заводе не изготовлялись электрогидравлические распределители для автоматизации основных процессов управления лавой, что и было понятно, поскольку эти системы на базе комплекса КМ 87 А в промышлености СССР только начинали внедряться и существовал в экспериментальном виде. Комплекс КМ 87 А, хотя и простой по конструкции не имел перспектив развития для горно-геологических условий новых участков, но испытанные системы электрогидравлических распределителей другим изготовителям переданы не были. Естественно, что расходы на оснащение лав начали возрастать, поэтому было применено традиционное решение, которое широко использовалось в других странах: длину лавы существенно удлинили, она стала достигать 200 и более м. Для сравнения укажем, что в начале 1970 годов мировой рекорд Отари Ишхнели на ш. Михайловская с комплексом КМ-81 имел показатели: за 31 рабочий день было добыто 177023 тонны угля. Среднесуточная добыча составила 5710, а максимальная – 7305 тонн. Производительность труда рабочего по участку 1285, а по лаве – 3161 тонна. Приведем данные и мировому рекорду на ш. Тентекская в начале 2000 годов. Лава 163Д6-С длиной 195 м, оснащена механизированной крепью 2ОКП70К, германским очистным комбайном SL300 фирмы «Айкхофф», новым конвейером КС-34У перегружателем ПС-34. Забойный конвейер снабжен мощными приводами фирмы ДВТ (Германия). Конвейерная цепочка, не сдерживая работу, в отличие от шахт им. Костенко и им. Кузембаева, транспортировала уголь по наклонному стволу. За 31 рабочий день добычи 412030 тонн угля. И тем не менее недостатки лав проявляются все острее, которые можно свести к следующим [33, 34]:

– в условиях газоносных пластов происходит интенсивное выделение газа с большой поверхности;

– при встрече крупного нарушения лава останавливается и демонтируется;

– интенсивное сдвижение земной поверхности;

– большие капитальные затраты для начала работ;

– неэффективность отработки ограниченных запасов, сложной конфигурации.

Данные ArcellorMittal подтверждают исчерпание пластов залегающих в идеальных условиях. Так из доклада за 2017 г. советника генерального директора АОО С. Баймухаметова следует, что наметился переход на отработку маломощных угольных пластов для чего приобретаются струговые установки. В частности, в ближайший период эти технологии будут применяться на ш. им. Ленина и ш. Казахстанская.

С середины 80 г. интенсивность аварий резко возросла. Так, количество жертв со смертельным исходом возросло не менее чем в 2 раза. Причем число жертв заметно больше при применении крепи ОКП-70 [35]. Им способствовало и то, что ранее аварии в лавах были весьма редки, но совершенство крепи ОКП-70 провоцировало работников шахт на резкую интенсификацию добычи и факт того, что ряд рекордов добычи установлен именно с применением этой крепи, служит подтверждением. В самом деле, под секцией для перемещения по лаве и выполнения работ свободного пространства больше, при этом она легче, чем секции Пиомы, Фазос или Glinik. Удачно расположены и домкраты передвижения – по бокам основания, что позволяет одновременно с передвижкой корректировать положение секции относительно линии конвейера и предотвращать её сползание при выемке по простиранию пласта. Гидростойка глубоко «погружена» в завальную часть секции и поэтому за счет большой рычажности она могла быть для достаточной раздвижности выполнена одноступенчатой, а значит, и более надежной в работе, чем телескопические гидростойки Glinik. Большая скорость подвигания лавы при её длине около 200 м и при высоте забоя до 4 м создает поверхность, с которой интенсивно выделяется газ. При этом забой предельно напряжен горным давлением и не успевает произойти эффективное вентилирование лавы. Кроме того, при полной передвижке крепи (конструкция предусматривает перемещение носка основания секции под рештак конвейера) преимущество перед другими типами крепи теряется, т. к. эффект заглубленной стойки исчезает и она после полной передвижки перегораживает сечение забоя так же, как стойки в других конструкциях. То есть от цикла к циклу обнажаются новые поверхности, обладающие возможностью к максимальному истечению газа, а поскольку опыт эксплуатации в Караганде ранее не включал применение быстро перемещающихся крепей в длинных лавах, то не были и отработаны безопасные методы работы и «сдерживания» в необходимых случаях скорости подвигания крепи. В то же время большая отнесенность гидростойки в завал после передвижки конвейера снижала сопротивление крепи у забоя на козырьке, что могло в ряде случаев вызывать резкое трещинообразование груди забоя, которое, тем не менее, было скрыто противо-отжимными шитками, удерживающими блоки и приводя к тому, что реальная площадь газоотделения еще более увеличивалась. То есть визуально сложное состояние забоя было заметить трудно, поскольку, хотя и разбитый трещинами, он в целом сохранял устойчивость, за ним же располагалась и вторая поверхность забоя, газ от которой мог перетекать в лаву через частые трещины в первой. Кроме того, для ускорения передвижки секций использовалось подключение нескольких насосных станций, позволявших одновременно передвигать 2–3 секции, от независимого привода. Такой опыт был накоплен еще в 1970-е годы бригадой Отари Ишхнели на комплексе КМ-81. Таким образом, в отличие от машин, работающих на поверхности, работа горных машин, и особенно механизированных крепей, составляющих по весу не менее 60–70 % от веса всего оборудования, определяется взаимодействием с породами и полезным ископаемым (ПИ), находящимся под действием горного давления, проявляющегося нестационарно. Оно определяет прочность и характер разрушения пород и ПИ. В настоящее время исследований по выделению газа из призабойной зоны недостаточно и результаты противоречивы. Поэтому говорить о возможности точного влияния газовой составляющей на характеристики забоя затруднительно и пока лучше оперировать средними значениями. В то же время с 2011 года, аварийность на шахтах имеет явные тенденции к снижению, что подтверждает наши предположения о влиянии на эти факторы новой техники и затянувшемся почти на 10-летие её приспособлении к местным условиям. А это в свою очередь подчеркивает важность обучения персонала и раскрывает негативные стороны разрыва, случившегося в эти годы между производством от зарубежных фирм и обучением, проводимым национальными образовательными учреждениями.

Добавим и то, что ближнее десятилетие будет вновь сопровождаться внедрением новых технологий на основе робототехники и важно не допустить очередных ошибок. Причем, мы прогнозируем две стадии этого процесса: первая, когда новые технологии заработают на базе старого базиса с новым управлением на основе компьютерного обеспечения, в частности электрогидрораспределителей, и вторая, когда будет заменен сам базис роботами новой конструкции, а ПО частично останется. Возвращаясь к классификации на рис. 1.5, укажем, что начиная с 2011 г. системы управления газовым состоянием пласта давно известны, поскольку дегазацией забоев занимаются с начала ХХ века. В основном это сводится к бурению скважин диаметром до 100 мм в пласт с заданным шагом. Очевидно, что газовый режим у очистного забоя будет определяться и технологией работ и поэтому рассмотрим их основные схемы. Классификация этих способов (их составлено не мало) выполнена со спецификой направлений, которые собираемся рассмотреть, а также с учетом целей нашей работы поставленных на предстоящие периоды. Учитывая универсальность разработок, можно выполнить её в базе данных, построенной по принципу обеспечения быстрых реляционных и программных связей с другими такими продуктами, но созданных по единой методике, основанной на объединении аналогичных баз, в том числе и с учетом межотраслевых связей. Подчеркнем, что именно такой подход предусматривается в целевых программах планирования на государственном уровне. Способы добычи, в предложенной классификации, разделим на традиционные и нетрадиционные, хотя это деление относительно. В ряде классификаций камерную технологию относят к нетрадиционным. К концу 1970 годов в Караганде наметилось отставание в работе угольного объединения. Так, П.К. Матонин один из руководителей объединения в своем анализе (П.К. Матонин. «Становление и развитие Карагандинского угольного бассейна – в исследованиях, документах и воспоминаниях, рукопись. Фонды архива Карагандинской области», 2017 г.) указывает на отставание объединения в конце периода руководства Трухиным П.М. и Токмагамбетовым Ш.Т., одновременно отмечая существенное развитие бассейна до этого периода и огромный вклад в развитие науки в области технологии выемки угольных пластов, что собственно и следует, например, из работы участка О. Ишхнели. П.К. Матонин видит недостатки в развитии новых шахтных полей. По-видимому, имеется в виду то, что следовало открывать новые шахты, где можно было бы использовать старую технику, поскольку пригодные горно-геологические условия для новых исчерпались. То есть и конструктивные схемы крепей М-81, ОКП, КМ-87 ни по газовым, ни по силовым факторам уже не отвечали условиям полей на этих шахтах. Однако, в те годы АН Каз ССР и ИПКОН АН СССР ставили задачи комплексного использования недр, а не интенсивной эксплуатации недр, когда выбирались идеальные запасы, не обращая внимание на то что этим наносился вред запасам выше или ниже залегающих горизонтов, и их последующая разработка в результате усиления нарушенности резко усложнялась. Очевидно, налаживая производственную дисциплину, можно было повышать производительность работы, но вот темпы повышения оказывались не достаточными по сравнению с темпами, которые достигались на ш. западных стран ФРГ, Франции и Великобритании, тем более, что уже тогда имелась тенденция перемещения добычи в слабо развитые страны, что снижало себестоимость угля и создавало проблемы реализации их излишков. Отставание объяснялось общим техническим состоянием горнодобывающей техники, где огромная доля затрат приходилась на ремонтные заводы РГШО, и РГТО. Снижение темпов роста производительности труда наблюдались фактически на всех шахтах, оборудованных одноименным оборудованием.

В 1980 г. в ПО Караганда уголь приходят Н.А. Дрижд и С.Б. Баймухаметов. Заметим, что оборудование нового технического уровня начинает поступать еще в середине 1970 годов. Так, крепь М130 (рис. 1.6) испытывается на шахте Сокурская (директор Устиновский). По существу их количество для бассейна было не достаточным (она вначале изготовлялась на Кисилевском заводе им. Черных в Кузбассе) и можно было говорить о промышленных испытаниях этой крепи. Причем первый опыт был неудачным и в одной из лав крепь из-за недостаточного опыта управления ею «упала» и легла на почву пласта. Здесь опять видим недостатки обучения персонала и организационной дисциплины на шахте. Крепи типа М130 и М145 предназначены также для скалывания подкровельной пачки угля на пластах с вынимаемой мощностью 2,25…5,5 м, углами наклона до 30° при выемке по простиранию, до 10° по падению. Крепь шагающего типа состоит из двухстоечных секций, которые по верхнякам связаны между собой шпунтованными соединениями, обеспечивающими их направленное перемещение. На почву секции опираются отдельными опорами стоек. Взаимное перемещение секций, а также стоек осуществляется гидродомкратами. В зависимости от условий эксплуатации крепь поставляется с шарнирными или шарнирными раздвижными передними консолями перекрытий, которые оснащаются механизмами для удержания угля в забое, что значительно улучшало условия поддержания обнажаемой кровли. Раздвижка завальных ограждений производится специальными гидродомкратами по мере изменения вынимаемой мощности пласта. Но и несмотря на аварии в испытаниях уже тогда становилось ясно, что конструкция её вполне подходит к сложным условиям добычи карагандинских шахт, что и было доказано на ш. Сокурская, о чем неоднократно говорил директор шахты М. Устиновский, впоследствии ставший главой аппарата города. Секции крепи М130 имеют гидростойки с собственными дисковыми опорами без общего основания и каждая гидростойка управляется собственным гидродомкратом. Это требует специальных навыков в управлении. Несколько позднее приходит на наши шахты крепь ОКП-70. В целом же внедрение новой техники длилось медленными темпами и по-видимому с целью ускорения этого процесса на заводе КАРГОРМАШ открывается линия по изготовлению крепи М130, в начале металлоконструкции, а затем и гидрооборудования и с этой целью на завод поступают станки с числовым программным управлением. Процесс внедрения новой техники происходил болезненно. Если не было недостатков в конструкции крепи (при испытаниях комплекса 3МК), то подводили другие элементы, например, система бесцепной подачи комбайна. Поскольку в комплексе оборудования внедрялось сразу несколько новшеств. И уже в те годы Н. Дрижд и С. Баймухаметов обращают внимание на технологии добычи угля на Западе, и это в первую очередь комплексы Пиома, Glinic. А далее делаются попытки соединить в одном комплексе оборудование разных фирм: так, ОКП-70 оснащают западногерманскими комбайнами типа SL.

В таком виде ОКП-70 применяется в Караганде и ныне. Заметим, что несущая способность Пиомы в 1,5–2 раза выше, чем у ОКП-70, однако в подходящих горно-геологических условиях производительность труда была в ОКП-70 большей. В отдельные моменты, начиная с 2010 г., этот показатель для комплекса Glinic с автоматизированной схемой работы был превышен. ОКП-70 систем автоматизации не имеет, и это её большой недостаток. Такие же примерно результаты достигнуты и на шахтах России, хотя известен опыт применения комплексов JOY для лав, где производительность труда была в 2 раза большей.

Рис. 1.6. Секции крепи М-130

Отметим, что знакомство с западными образцами тяжелых крепей было полезным, но в ответ на замечания П. Матонина развитие техники и оборудования заводов следовало усилить, а не полагаться на зарубежные поставки, тем более что для улучшения проектирования горной техники на заводе КАРГОРМАШ были приняты меры и крепи нового технического уровня (ОКП-70, М-130, УКП 5) уже не уступали, а по некоторым показателям превосходили их, и в большей мере были приспособлены к Карагандинским условиям при значительно меньшей цене. И это было понятно, поскольку и по количеству авторских свидетельств, патентов на изобретения, и по опыту работы школа карагандинского инжениринга не уступала и даже превосходила западную. В тоже время имелись и творческие контакты с западногерманской фирмой Marco c заведующим отделом Геомеханики Ю. Векслером, где разрабатывались автоматизированные системы для механизированных крепей и впервые в мире системы обратной связи для управления работой лав и, особенно для контроля состояния горного массива, предотвращения газодинамических явлений в забое.

Учитывая, что система крепи М-130 испытанная и практически родившаяся в Караганде конструктивно была приспособлена к работе как горный робот, а также приоритет города в области разработки поворотных конвейеров (Пономарев Б.Я., Алотин Л.М.) можно было ставить вопрос о безлюдной отработке сложнозалегающих месторождений, и создании в Караганде лаборатории безлюдных способов выемки угольных пластов на базе горного отдела ИГД Каз. ССР.