Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Автоматизированное проектирование технических систем: Учебное пособие.

Бельков В. Н., Ланшаков В. Л.,

1.6. ПРИЦИПЫ ПОСТРОЕНИЯ КОМПЛЕКСНОЙ САПР

При создании и развитии САПР, их подсистем и компонентов принимаются следующие общесистемные принципы: включения, системного единства, адаптации, развития, комплектности, информационного единства, совместимости, инвариантности, стандартизации.

Использование этих принципов позволяет:

- выполнение при разработке САПР конкретного технического объекта требований к созданию и функционированию со стороны со стороны автоматизированной системы более высокого уровня (САПР изделия является составной частью САПР предприятия, отрасли);

- проектирование связей необходимого уровня между подсистемами на стадиях создания, эксплуатации и развития;

- эффективность функционирования в условиях внешней среды;

- адаптируемость САПР к сложной системе проектирования;

- возможность последующего развития системы дополнением её новыми компонентами, а также совершенствованием имеющихся компонентов при минимальных затратах;

- единство принимаемых решений как в целом для объекта САПР, так и для его составных элементов;

- единство терминов, условных обозначений, систем классификации и кодирования для всех подсистем, средств обеспечения и компонентов САПР;

- единство информационной базы;

- единство технической базы;

- единство используемых проблемно-ориентированных языков программирования;

- максимальная универсальность создаваемых систем, средств обеспечения и компонентов, то есть их инвариантность по отношению к техническим объектам САПР и их отраслевой специализации.

Принцип включения обеспечивает разработку САПР на основе требований, позволяющих включить эту САПР в САПР более высокого уровня.

Принцип системного единства состоит в том, что при создании, функционировании и развитии САПР связи между подсистемами должны обеспечивать целостность системы.

Согласно принципу развития САПР должна создавать и функционировать с учётом пополнения, совершенствования и обновления подсистем и компонентов.

Принцип комплексности обеспечивает связность проектирования элементов и всего объекта на всех стадиях, позволяет осуществлять согласовании и контроль характеризующих элементов и объекта в целом.

Принцип информационного единства состоит в использовании в подсистемах, компонентах и средствах обеспечения САПР условных единых обозначений, терминов символов, проблемно-ориентированных языков, символов, способов представления информации, соответствующих принятым нормативным документам.

Согласно принципу совместимости языки, символы, коды, информационные и технические характеристики структурных связей между подсистемами, средствами обеспечения и компонентами должны обеспечивать совместное функционирование подсистем и сохранять открытую структуру системы в целом.

Принцип стандартизации заключается в проведении унификации, типизации и стандартизации подсистем и компонентов, инвариантных к проектируемым объектам и отраслевой специфике, а также в установлении правил с целью упорядочения деятельности в области создания и развития САПР.

При разработке проектирующих подсистем и средств программного и математического обеспечения важно использовать также принципы блочно-модульного построения, итерации и иерархии составных частей и объекта в целом.

В общем машиностроении САПР рассматривают как систему, объединяющую средства и методы всех стадий проектирования и производства. Следовательно, она включает в себя в качестве составных частей ряд других автоматизированных систем, важнейшие из которых следующие: система автоматизации инженерного труда (САИТ); автоматизированные системы конструирования (САПР-К); автоматизированные системы технологической подготовки производства (АСТПП). Кроме того, САПР может рассматриваться как самостоятельная система или как составная часть более общей интегрированной системы комплексной автоматизации проектирования и производства. В зарубежной литературе такие комплексные системы принято называть CIM (Computer Integrated Manufacturing), а перечисленные выше автоматизированные системы в составе САПР - CAE / CAD / CAM (Computer Aided Engineering /...Desing /.../ Machinery) системами.

В основе системного подхода к построению типовых САПР отрасли выделаются четыре подсистемы, охватывающие основные этапы создания нового изделия, которые называются автоматизированные системы проектирования АСП; конструирования АСК; технической подготовки производства АСТПП и комплексных испытаний и отработки изделий АСКИО.

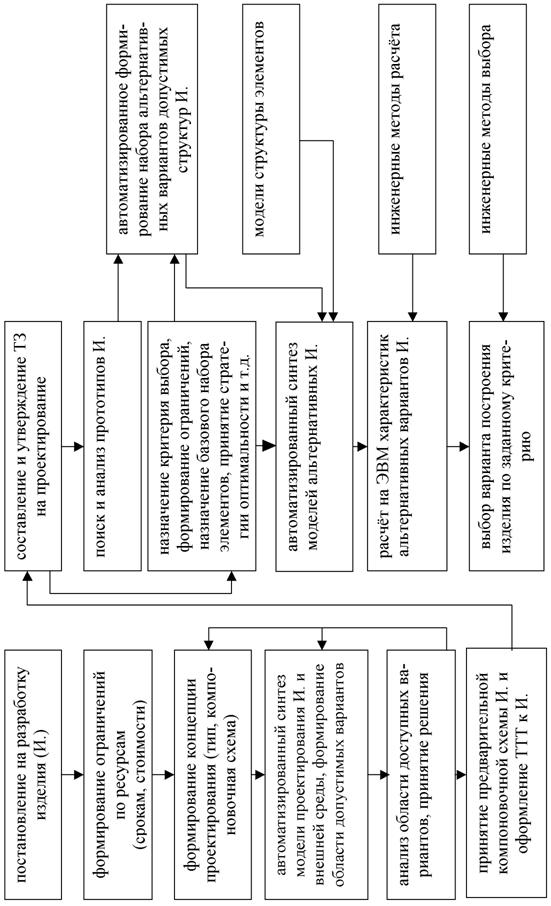

С помощью АСП производят выбор общей структуры проектируемого изделия, структурную и параметрическую оптимизацию его, синтез изделия по выбранному критерию эффективности; аналитическое и аналоговое моделирование изделия; технико-экономическое обоснование выбранного варианта. АСП содержит набор прикладных программ, каждая из которых ориентирована на выполнение одного из этапов создания изделия: технического приложения, эскизного или технического проектирования.

Блок-схема выбора варианта изделия с помощью АСП представлена на рис. 1.7. Высокий уровень автоматизации проектных работ в отрасли объявляется формализуемостью большинства проектно-расчётных процедур, выполняемых на этом этапе создания изделия.

АСК предназначена для выполнения следующих работ:

- - анализ и моделирование схем отдельных узлов и изделия в целом и внутренней компоновки изделия;

- - определение геометрических и физических параметров агрегатов, механизмов, узлов и деталей (массовых характеристик, размерных цепей);

- - инженерные методы зачёта элементов конструкции (прочность, тепловые, акустические и т.д.)

- - отработка конструкции на технологичность;

- - выпуск документации, предусмотренной ЕСКД (чертежи, схемы, спецификации и т.д.)

Конструирование значительной мере представляет собой творческий процесс. Реализация высоких технических характеристик, как правило, связана с необходимостью поиска новых технических решений и большой доли изобретательства, в связи, с чем эти заделы труднореализуемы, чем и объясняет низкий уровень автоматизации конструирования. Многообразие задач конструирования не позволяет унифицировать прикладные программы для этого этапа, поэтому они носят узкоспециализированный характер. Схема АСК представлена на рис. 1.8.

На этапе АСТПП решаются следующие задачи:

- - проектирования типовых, групповых и индивидуальных техпроцессов;

- - подготовка управляющих программ для станков с ЧПУ;

Рис. 1.7. Автоматизированная система проектирования

Рис. 1.8. Автоматизированная система конструирования.

- - конструирование нестандартного оборудования, специальных приспособлений и инструмента;

- - техническое нормирование (расчёт режимов обработки и норм времени).

Применение АСКИО позволяет резко сократить сроки испытаний и доводочных операций; снизить трудоёмкость измерительных и вычислительных процедур; повысить качество испытаний путём комплексного оперативного анализа большого количества параметров в их взаимной связи и влияния на выходные показатели изделия; автоматизировать диагностирование критических состояний изделия; статистически обрабатывать результаты испытаний; определить факторы, обеспечивающие улучшение конструкции объекта и технологии его изготовления. Исчерпывающий объём измеренных параметров, их оперативная обработка являются основой выявления критических режимов, несовершенства конструкции и технологии и прогноза технико-эксплуатационных характеристик изделий.