Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Частично пористые газостатические опоры шпиндельных узлов. Теория и эксперимент: монография

Космынин А. В., Виноградова С. В., Виноградов В. С., Щетинин В. С., Смирнов А. В.,

3.1. Конструкция экспериментальной установки для исследования характеристик газостатических подшипников с пористыми вставками

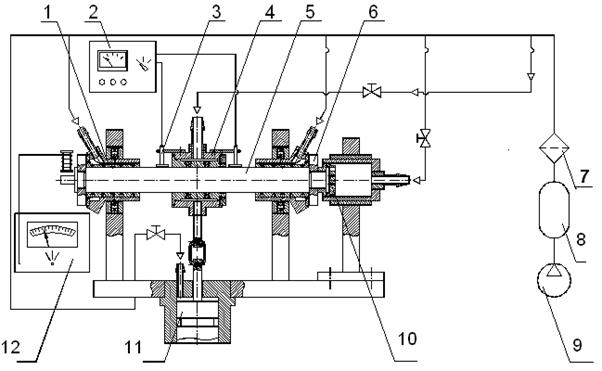

Экспериментальный стенд (рис. 3.1) предназначен для исследования эксплуатационных характеристик частично пористых газостатических опор - несущей способности и жесткости смазочного слоя. Он состоит из механической части, обеспечивающей установку опорных подшипников, вала, исследуемого подшипника, средств измерения и нагружения исследуемой опоры. Пневматическая часть установки обеспечивает питание подшипника сжатым воздухом.

Рис. 3.1. Экспериментальный стенд для исследования характеристик газостатических подшипников с пористыми вставками

Основными элементами стенда являются: 1 - опорный газостатический подшипник вала, 2 - прибор для регистрации зазора между валом и исследуемым подшипником, 3 - датчики емкостного типа для измерения зазора, 4 - исследуемый подшипник, 5 - вал, 6 - подпятник, 7 - фильтр для очистки воздуха, 8 - ресивер, 9 - компрессор, 10 - турбинный привод, 11 - нагрузочное устройство поршневого типа, 12 - частотомер.

Для надежной работы стенда требуется обеспечение достаточно точной соосности опорных подшипников. В настоящей конструкции это достигается за счет размещения подшипниковых узлов в шарнирных самоустанавливающихся опорах карданного типа с ограниченным углом поворота.

Нагрузка на исследуемый подшипник создается поршневым устройством, которое позволяет плавно менять нагрузку путем изменения давления воздуха, подаваемого в полость между крышкой поршня и донышком цилиндра.

В установке используется вал диаметром 50 мм и длиной 300 мм, на одном конце которого установлено рабочее колесо турбины. Вал изготовлен из стали 30ХГСА. Поверхность вала закалена до твердости HRC 50-55, хромирована и обработана до 9 класса шероховатости с высотой микронеровностей ![]() . Хромированные валы не коррозируют во влажном воздухе и более надёжны в эксплуатации.

. Хромированные валы не коррозируют во влажном воздухе и более надёжны в эксплуатации.

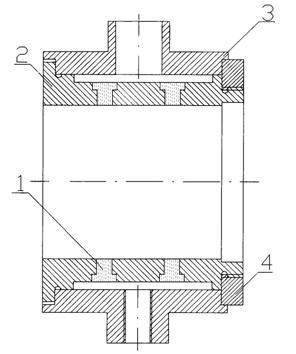

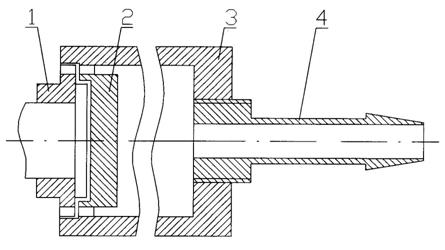

Рис. 3.2. Газостатический подшипник

с пористыми шпоночными вставками

Радиальный однорядными газостатический подшипник с пористыми шпоночными вставками

(рис. 3.2) состоит из вкладыша 2, изготовленного из бронзы Бр010, вставок 1 из модифицированной древесины, корпуса 3, изготовленного из дюралюминия Д16Т, гайки 4.

Вставки, выполненные в форме шпонок, изготовлены из термически обработанной древесины. Пористые вставки устанавливаются в пазы с натягом. Чтобы исключить их проседание под давлением и выпучивание в рабочий зазор подшипника, они имеют ступенчатую форму. Конструкция подшипника защищена патентом РФ [152]. Его внешний вид показан в приложении на рис. П9.

Корпус подшипника цилиндрический. В нем имеется отверстие для подвода сжатого воздуха в камеру подшипника, и отверстие для соединения корпуса гибкой связью со штоком нагрузочного поршня.

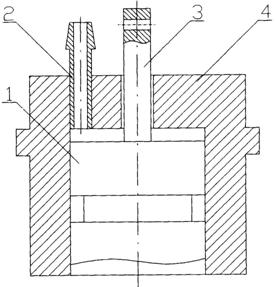

Радиальная нагрузка на подшипник создается пневматическим поршневым устройством (рис. 3.3). Оно состоит из поршня 1, штока 3, цилиндра 4. Через штуцер 2 сжатый воздух поступает в штоковую полость цилиндра.

Для точного замера давлений в камере подшипника и нагрузочного устройства использовались образцовые манометры.

Рис. 3.3. Нагрузочное устройство

Приводом вала служит воздушная турбина (рис. 3.4), состоящая из рабочего колеса 1, соплового аппарата 2, корпуса 3 и штуцера 4, через который сжатый воздух подводится к сопловому аппарату.

Колесо турбины выполнено диаметром 40 мм. В центральной части рабочего колеса имеется отверстие диаметром 20 мм для его крепления на шейке вала. Сопловой аппарат жестко установлен в корпусе турбины, который в свою очередь размещается на турбинной опоре экспериментального стенда.

Рис. 3.4. Турбинный привод

Сопловой аппарат и рабочее колесо турбины выполнены из дюралюминия Д16Т.

При статических испытаниях подшипника радиальный зазор измеряется с помощью двух часовых индикаторов типа ИЧ 10-12М с ценой деления 1 мкм, установленных вертикально на торцах исследуемого подшипника.

В гибридном режиме работы подшипника радиальный зазор определялся бесконтактным измерителем малых зазоров (БИМЗ) с датчиками емкостного типа 3 (см. рис. 3.1). БИМЗ позволяет измерять зазоры в пределах 1...100 мкм по двум каналам, которые соединены с обкладками конденсаторов, установленными по торцам исследуемого подшипника в вертикальной плоскости. Измерительные обкладки конденсаторов площадью 9 см2 повторяли форму вала и располагались на расстоянии 0,15 мм от его поверхности, что соответствует начальной емкости датчика порядка 50 пФ.

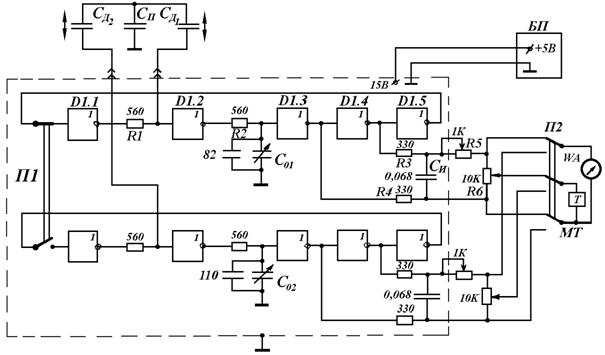

Принципиальная схема БИМЗ приведена на рис. 3.5.

Рис. 3.5. Принципиальная схема бесконтактного измерителя малых зазоров

Она включает в себя два одинаковых канала, выводящих результаты измерения на общие индикаторные приборы. Рассмотрим работу БИМЗ на примере первого канала.

Генератор импульсов собран на логических инверторах D1.1-D1.5 и построен по принципу замыкания в кольцо нечетного числа инверторов. Поскольку емкость датчика мала, в БИМЗ использованы быстродействующие ТТЛШ микросхемы 1533ЛН1.

Генераторы дополнены времязадающими RC-цепями: цепь R1СД1 с емкостью датчика определяет длительность положительного импульса, а цепь R2СО1 с образцовым переменным воздушным конденсатором - отрицательного.

Использование воздушного конденсатора позволяет в значительной степени компенсировать возможное влияние влажности газа, истекающего из исследуемого подшипника, на параметры емкостного датчика. Выходной сигнал формируется по разности импульсов.

Нетипичный способ построения управляемого генератора и включения емкостей обусловлен необходимостью заземления одной из обкладок, что требуется как в целях защиты от помех, так и для развязки каналов между собой. Увеличенное число инверторов (пять) по сравнению с минимально необходимым (три) выбрано с целью буферизации времязадающих участков от выходных цепей и с целью симметрирования положительного и отрицательного импульсов.

Генераторная часть схемы размещена в непосредственной близости от датчиков, закреплена на корпусе исследуемого подшипника и экранирована. Электрическая связь с землей осуществляется как через емкости датчиков СД1 и СД2 так и через емкость самого исследуемого подшипника СП, поскольку в рабочем состоянии вал находится на воздушной подушке и полностью изолирован. В силу того, что площадь и емкость поверхности корпуса подшипника на порядок превышают площадь и емкость поверхности датчика, СП практически не влияет на результат измерения.

Микропереключатель П1, синхронно замыкающий обратную связь одного генератора и разрывающий обратную связь другого, служит для дополнительной развязки каналов: в каждый момент времени активен только выбранный канал. Элементы R3, R4 и СИ образуют симметричную интегрирующую цепь. Полярность и величина напряжения на конденсаторе однозначно определяется соотношением длительности положительного и отрицательного импульсов, т.е. их разностью.

Постоянное напряжение с конденсатора поступает по плоскому кабелю в блок регистрации информации 2 (см. рис 3.1). Поскольку для передачи сигнала используются смежные проводники, возможные внешние помехи наводятся на проводниках синфазно и взаимно компенсируют друг друга. Многооборотное переменное сопротивление R5 служит для задания чувствительности стрелочного микроамперметра с двухсторонним отклонением стрелки. Этот прибор оказался удобным при установке начала отсчета показаний. Параллельно сопротивлению обмотки микроамперметра установлено более высокоомное многооборотное сопротивление R6, с ползунка которого напряжение поступает на цифровой мультиметр. Галетный переключатель П2 служит для выбора канала индикации. Он коммутирован синхронно с микропереключателем П1.

Настройка БИМЗ осуществлялась при статическом положении вала следующим образом. Сначала обкладки датчиков устанавливались на расстоянии 0,15 мм от поверхности вала. При этом по микроамперметру проверялось отсутствие короткого замыкания в каждом канале. Параллельно обкладкам у торцов исследуемого подшипника устанавливались два контрольных часовых индикатора. При отключенном давлении наддува фиксировались показания индикаторов и с помощью образцовых воздушных конденсаторов СО1 и СО2 на каждом канале выставлялись нулевые показания начала отсчета зазора между валом и вкладышем. Далее при заданном давлении наддува и без нагрузки на подшипник регистрировались показания часовых индикаторов. По разности двух показаний индикаторов сопротивлением R5 на каждом канале выставлялось соответствующие показание стрелочного микроамперметра, а затем, изменяя сопротивление R6, - показание цифрового мультиметра. Тарировка показаний этих приборов проводилась по показаниям часовых индикаторов, регистрирующих значение зазора при частичных нагрузках на подшипник. Результаты тарировки позволили сделать вывод, что зависимость этих показаний практически линейная.

В качестве устройства очистки воздуха использовался вихревой масловлагоотделитель (ВМО), успешно эксплуатируемый в КнАГТУ [153].

Рис. 3.6. Конструкция циклонного ВМО

Принцип действия ВМО (рис. 3.6) аналогичен принципу действия вихревых сепараторов и основан на выделении аэрозолей под действием центробежных сил, возникающих при вращении потока.

Капли жидкости, взвешенные в потоке газа, поступающего через тангенциальное сопло 1, отбрасываются к стенкам корпуса 5 и вместе с частью периферийного нисходящего потока газа попадают в бункер 10. Затем эта часть газа в виде восходящего вращающегося потока возвращается из бункера через рециркуляционную трубу 7 с лопаточным завихрителем 8 и вытеснителем 6 в приосевую зону аппарата. На наружной поверхности рециркуляционной трубы установлена подпорная шайба 9, которая разделяет рабочую вихревую камеру аппарата от шламового бункера.

Вытеснитель 6 в приосевой зоне занимает область течения вынужденного вихря, сепарирующее действие которого минимально. Через эту зону, за счет турбулентности, мелкодисперсная аэрозоль транспортируется в выходной патрубок 3. Отбойная шайба 4 предотвращает попадание в выходной патрубок пленки жидкости. Эта пленка поступает на наружную поверхность выходного патрубка 3 с цилиндрической поверхности корпуса 5 через торцевую наклонную плоскость камеры под действием градиента давления и капиллярных сил (сил поверхностного натяжения). Очищенный воздух выходит из патрубка 3 к потребителю, предварительно пройдя через раскручиватель 2.

Внешний вид экспериментального стенда и измерительной аппаратуры приведены в приложении на рис. П1.