Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Частично пористые газостатические опоры шпиндельных узлов. Теория и эксперимент: монография

Космынин А. В., Виноградова С. В., Виноградов В. С., Щетинин В. С., Смирнов А. В.,

4.6. Конструкция высокоскоростного шпиндельного узла на газовых опорах для внутришлифовального станка 3К227А

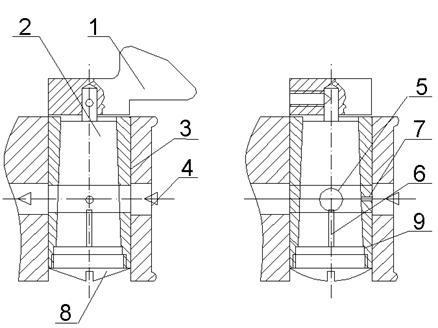

ШУ предназначен для прецизионной обработки внутренних и наружных поверхностей изделий [83].Конструкция опытно-промышленного образца высокоскоростного ШУ с частично пористыми опорами на газовой смазке показана на рис. 4.49.

Рис. 4.49. Конструкция высокоскоростного шпиндельного узла

Основными элементами ШУ являются: цанговый захват 1, корпус 8, шпиндель 3, газостатические подшипники 2 и 4, рабочее колесо турбины 5, сопловой аппарат турбины 6, регулятор предельной частоты вращения 7 и входное устройство 10 с пусковым клапаном 9.

Корпус ШУ изготовлен длиной 315 мм с внутренним диаметром 70 мм. В нем имеются сверления для подвода сжатого воздуха к газовым подшипникам. Отвод воздуха осуществляется через отверстие диаметром 5 мм. В верхней части со стороны входного устройства размещено окно для выхода отработавшего в турбине воздуха.

Шпиндель имеет длину 300 мм при диаметре 50 мм. В его переднем торце выполнено осевое сверление для установки цангового зажима, которым крепится шлифовальный круг. В передней части заодно со шпинделем выполнена пята упорного газового подшипника.

На противоположном конце шпинделя сделано сверление для установки крестовины и штока регулятора предельной частоты вращения, а также имеется резьба для крепления рабочего колеса турбины диаметром 70 мм.

ШУ имеет два опорно-упорных газостатических подшипника. Во вкладышах подшипников установлены пористые шпоночные вставки, которые размещены в один кольцевой ряд по 6 вставок. Из условия обеспечения максимальной несущей способности зазор между шпинделем и вкладышами подшипников составляет 40 мкм. Один опорный подшипник способен выдержать нагрузку около 110 Н при относительном эксцентриситете ε = 0,6.

Осевое усилие воспринимается и передним и задним подшипниками. Упорные гребни подшипников имеют 16 осевых питающих отверстий, расположенных в одном кольцевом ряду. Диаметр питателей 0,5 мм. Каждый подшипник несет осевую нагрузку около 60 Н.

Вкладыши опорно-упорных газовых подшипников фиксируются в общей втулке на посадочных местах вклеиванием. Для этой цели используется клей на основе эпоксидной смолы. Как показала практика - это соединение надежно в работе и простое по исполнению.

ШУ работает следующим образом. При подключении его к пневмосети и закрытом пусковом клапане, сжатый воздух поступает только на опорно-упорные подшипники, что дает шпинделю возможность «всплыть». С открытием пускового клапана воздух одновременно идет на подшипники и через сопловой аппарат на турбинное колесо, приводя во вращение шпиндель. Отработавший в турбине воздух выходит из ШУ через окно, а воздух из подшипников - через сквозное сверление диаметром 5 мм во втулке и корпусе.

Внешний вид ШУ представлен в приложении на рис. П.2

Привод шпиндельного узла. Тип привода ШУ в значительной мере определяет уровень возмущающих воздействий в прецизионных станках, которые влияют на точность и качество обрабатываемых деталей. Эксперименты показали [3], что доминирующее влияние на амплитуду основной формы относительных колебаний инструмента и заготовки в таких станках оказывают возмущающие воздействия, передающиеся от электродвигателя через привод на шпиндель. Поэтому для прецизионных ШУ необходим привод, обеспечивающий минимальное перемещение переднего конца шпинделя во всем диапазоне реальных режимов нагружения.

В конструкции опытно-промышленного образца шпинделя в качестве привода, как было отмечено выше, используется малоразмерная воздушная турбина. В состав турбины входят рабочее колесо и сопловой аппарат (СА).

Рабочее колесо осевого типа выполнено диаметром 69,9 мм. Ширина колеса 6 мм, высота лопатки 2,2 мм. В качестве материала для колеса используется дюраль марки Д16Т. Применение легкого сплава уменьшает уровень дисбаланса и напряжения в рабочих лопатках, которые возникают от действия центробежных сил. На рис. П6 приложения изображен внешний вид рабочего колеса.

Сопловой аппарат турбины имеет наружный диаметр 69,5 мм и изготовлен из того же материала, что и турбинное колесо. Высота лопатки СА составляет 2 мм. Число сопел равно 5. Сопловой аппарат вклеивается в корпус входного устройства.

Профили лопаток рабочего колеса и СА, имеющие сложную геометрическую форму, выполнены с высокой точностью на копировально-фрезерном станке, который разработан и успешно эксплуатируется в КнАГТУ [157].

Конструкция и принцип работы регулятора предельной частоты вращения шпинделя. Регулятор предельной частоты вращения спроектирован со встроенной аэродинамической муфтой центробежного типа. Необходимость его использования в высокоскоростном ШУ определяется тем, что при потере регулирования шпиндель может развить чрезмерно большую частоту вращения, что может привести к разрушению шлифовального круга. Основные требования при проектировании регулятора сведены к следующим: он должен быть быстроходным, малогабаритным, надежным в работе, технологичным и простым.

Основное его отличие от регуляторов, применяемых в малооборотных ШУ, состоит в использовании газостатического упорного подпятника, который дает возможность сделать возвратную пружину регулятора и золотник невращающимися и, тем самым, исключить действие на них центробежных сил.

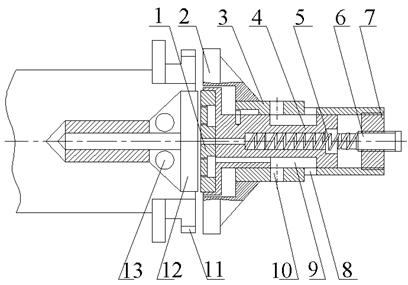

Принципиальная схема регулятора предельной частоты вращения приведена на рис. 4.50.

Рис. 4.50. Конструктивная схема регулятора предельной частоты вращения

Основными деталями регулятора являются: подпятник 1, корпус золотника 3, золотник 4, пружина 5, регулировочный винт 6, крышка 7, пята с наклонными пазами 12, шарики 13. Золотники и пята показаны в приложении на рис. П7 и П8 соответственно.

Принцип работы регулятора следующий.

При открытии пускового клапана входного устройства воздух через сверления 8 в корпусе золотника 3 попадает в камеру 9. Из камеры отверстия 10 воздух поступает в сопловой аппарат турбины 11 и одновременно к питающим отверстиям газостатического подпятника 1. В начальный момент золотник 4 находится в положении «открыто» (крайнее левое положение) и между пятой 12 и подпятником 1 образуется смазочный воздушный слой. Когда шпиндель набирает обороты, то на шарики 13 начинают действовать центробежные силы.

В результате этого возникает осевое усилие, которое через смазочный слой передается на подпятник. При повышении оборотов растут центробежные силы и, следовательно, осевое усилие, действующее на золотник. Достигая определенных оборотов, когда осевое усилие становится больше предварительного натяга пружины 5, золотник смещается вправо и перекрывает отверстие 10 подвода сжатого воздуха к турбине. После этого обороты турбины падают, что ведет к уменьшению осевого усилия, действующего на золотник. Вследствие чего, пружина возвращает золотник в первоначальное положение.

Входное устройство. Входное устройство предназначено для подвода сжатого воздуха к опорам шпинделя и к турбине. Конструкция входного устройства показана на рис. 4.51.

Элементами входного устройства являются: корпус 1, клапан 2, винт 3, пусковой рычаг 4, седло клапана 5, паронитовая прокладка 6, гайка 7, винт 8, резиновые прокладки 9 и 10.

Рис. 4.51. Конструкция входного устройства

Особенностью конструкции входного устройства является использование пускового клапана повышенной надежности. Это достигается дополнительными сверлениями в теле клапана, в частности, осевым, соединяющим сквозное отверстие в клапане с камерой под клапаном, и радиальным, сообщающим канал подвода воздуха со сквозным каналом в клапане. При этом диаметр отверстий меньше диаметра канала подвода сжатого воздуха.

Дополнительные отверстия позволили исключить из конструкции пускового клапана упругий элемент - пружину, снижающую надежность работы клапана в целом. В разработанной конструкции клапана функцию пружины выполняет сжатый воздух, заполняющий камеру между дном клапана и винтом. При заполнении камеры сжатым воздухом образуется упругий слой, воздействующий на конический клапан и удерживающий его в нужном положении в процессе работы ШУ.

На рис. 4.52, а изображен пусковой клапан в положении «Работа», а на рисунке 4.52, б в положении «Останов».

а б

Рис. 4.52. Положения пускового клапана

В положении рычага 1 «Работа» отверстие 5 совмещается с каналом подвода сжатого воздуха 4. В таком положении дополнительное отверстие 7, расположенное на уровне канала 4, перекрывается телом клапана. Сжатый компрессором воздух по каналу 4 проходит через осевое сквозное отверстие 5 к турбине, а часть сжатого воздуха по дополнительному отверстию 6, выполненному в теле клапана со стороны его дна, поступает в камеру 9, образованную дном клапана и винтом 8. Заполнив камеру, воздух под давлением удерживает клапан, обеспечивая работу ШУ.

В положении рычага «Останов» прекращается подача сжатого воздуха к турбине и сжатый воздух через отверстие 7 и дополнительное отверстие 6 поступает только в камеру под клапан, удерживая пробку в нужном положении в процессе останова шпинделя. Внешний вид входного устройства показан в приложении на рис. П3.

Подшипниковый узел. Внешний вид подшипникового узла показан в приложении на рис. П5.

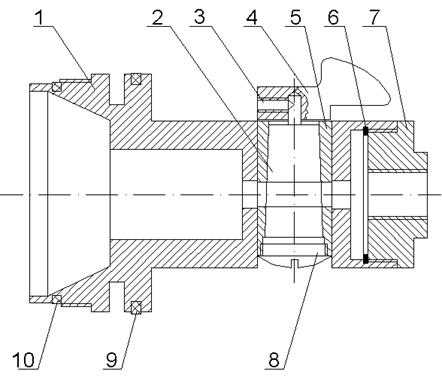

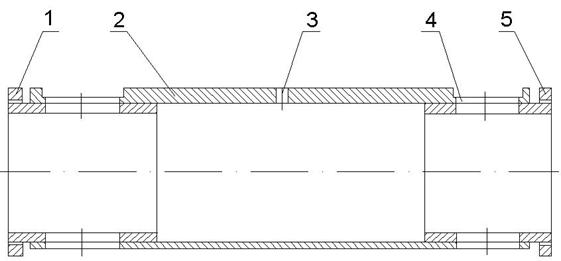

Отличительной особенностью конструкции подшипникового узла является совмещение в одном вкладыше опорного и упорного подшипника, что заметно снижает металлоемкость и упрощает конструкцию ШУ. Конструкция сборки опорно-упорных подшипников высокоскоростного ШУ представлена на рис. 4.53.

Рис. 4.53. Подшипниковый узел

Передний 1 и задний 5 опорно-упорный подшипники крепятся в теле втулки 2 путем вклеивания. На внешней поверхности втулки имеются сверления, проточки и лыска для подвода сжатого воздуха к пористым вставкам 4 опорной части и к дроссельным питающим отверстиям упорной части подшипников. Отверстие 3, совмещенное с отверстием в корпусе шпинделя, служит для отвода отработавшей газовой смазки в атмосферу. Цилиндрические пористые вставки изготовлены из модифицированной березы, технология изготовления которых отработана в КнАГТУ [133].

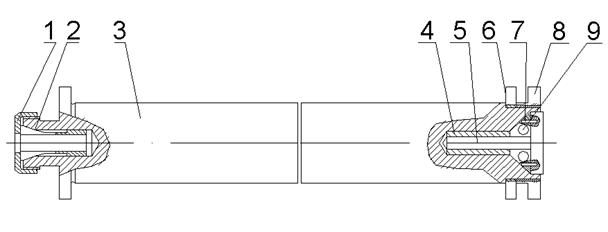

Шпиндель. Конструкция высокоскоростного шпинделя представлена на рис. 4.54.

Рис. 4.54. Конструкция высокоскоростного шпинделя

В его состав входят: гайка 1, цанга 2, шпиндель 3, крестовина 4, шток 5, пята 6, направляющая 7, рабочее колесо турбины 8 и комплект шариков 9.

Внутренний диаметр цанги для крепления державки шлифовального круга составляет 8 мм. Пята заднего опорно-упорного подшипника - съемная. Ее положение на шпинделе фиксируется рабочим колесом турбины, которое накручивается на задний конец шпинделя. Там же в глухом осевом сверлении путем вклеивания крепится крестовина, в осевом отверстии которой по скользящей посадке устанавливается шток.

Для предотвращения его прокручивания относительно крестовины во время работы ШУ служат две направляющие, которые на скользящей посадке входят в соответствующие отверстия крестовины. Масса шпинделя 4200 г. Его внешний вид приведен в приложении на рис. П4.

Испытания опытного образца внутришлифовального шпинделя проведены с участием специалистов ОАО «Комсомольское-на-Амуре авиационное производственное объединение» им. Ю.А. Гагарина. При испытании проверялась точность внутришлифовальной обработки производственной детали.

Шлифование внутренней поверхности цилиндра осуществлялось электрокорундовым кругом 25СТ18К. Материал детали - сталь Х18Н10Т. Пневмошпиндель работал при избыточном давлении наддува сжатого воздуха в газовые опоры 0,5...0,6 МПа и рабочей частоте вращения шпинделя около 55000 мин-1.

Контрольные измерения детали показали: отклонение от круглости составляет не более 0,2 мкм, что соответствует 5, 6 квалитетам точности при шероховатости Rа не более 0,04 мкм.

Для сравнения заметим, что достигаемая на ОАО «КнААПО» точность обработки на металлообрабатывающих станках мод. 3А228, 3К227А, wotan и VOUHARD по типовому процессу высокоскоростной обработки соответствует 7-12 квалитетам при шероховатости Ra = 0,4...1,6 мкм.

В ходе проведения испытаний ШУ отмечается безотказная работа газовых опор и пневмопривода.

Установлено также, что при работе на разработанной конструкции пневмошпинделя износ шлифовального круга уменьшается в 1,5 раза по сравнению с отраслевой конструкцией шпинделя мод. ВШГ 000.000РЭЭ на опорах качения. При этом производительности труда возрастает примерно в 2,7 раза.

В 2008 году на VIII Московском международном салоне инноваций и инвестиций и ХIII международной выставке-конгрессе «Высокие технологии. Инновации. Промышленные инвестиции» (г. С.-Петербург) опытно-промышленный образец шпиндельного узла отмечен серебряными медалями.