Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ: ТЕОРИЯ И ПРАКТИКА ВНЕДРЕНИЯ

Давыдова Н С, Клочков Ю П,

1.1. Научное обоснование сущности бережливого производства

Бережливое производство направлено на снижение потерь при безусловной ориентации на повышение качества продукции. Вопросы повышения качества продукции нашли отражение в работах Ю.П. Адлера, В.Я. Белобрагина, В.Г. Версана, Г.П. Воронина, А.В. Гличева, С.В. Мищенко, В. Окрепилова, С.В. Пономарева, Г. Тагути, А. Фейгенбаума, О.С. Щукина.

Адлер Ю.П. отмечает, что мир начал меняться, и мы вступаем в полосу перемен не совсем обычных, необычность которого появляется тогда, когда объединяются несколько вполне обычных обстоятельств и это приводит к резкому ускорению процесса перемен. Появление новой версии международных стандартов на системы качества серии ИСО 9000:2000 можно рассматривать как одно из проявлений этого глобального процесса перемен, связанного с формированием новой парадигмы [5, 6].

С.В. Пономарев, С.В. Мищенко, В.Я. Белобрагин рассматривают вопросы управления качеством продукции, в том числе инструменты и методы менеджмента качества [112]. Значительный вклад в развитие теории управления качеством продукции, стандартизации, сертификации и технического регулирования внес Версан В.Г., академик Академии проблем качества, действительный член Международной гильдии профессионалов качества.

А.В. Гличев является одним из инициаторов введения термина квалиметрия для именования науки об измерении качества. В годы своего президенства в Европейской Организации Качества (ЕОК) поднял вопрос о разработке международных стандартов по управлению качеством и обратился с таким предложением в Международную организацию по стандартизации, следствием чего и стало появление стандартов ИСО серии 9000 по менеджменту качества.

В.В. Окрепилов впервые предложил определение и описал функции экономии качества, как части экономической науки, изучающей взаимосвязь качественных характеристик объектов или явлений с экономическими показателями в целях описания, объяснения и предсказания закономерностей воздействия качества на процессы и явления общественной жизни. Впервые освещает место и роль стандартизации и метрологии при действиях с объектами, относящимися к нанодиапазону [105].

Некоторыми авторами рассматриваются отдельные аспекты бережливого производства. Так, В.Е. Растимешин и Т.М. Куприянова изучают детально систему «Всеобщее производительное обслуживание оборудования», которая появилась в Японии около сорока лет назад и успешно распространяется во всем мире, и ее основные составляющие: отдельные улучшения, самостоятельное обслуживание оборудования операторами, плановое обслуживание, обучение персонала, контроль на начальном этапе, обслуживание, ориентированное на качество продукции, контроль безопасности и окружающей среды, активность сектора, непосредственно не связанного с контролем.

Новак С. изучает бизнес-инструменты для производственного предприятия, отдавая предпочтение комбинации нескольких бизнес-инструментов, сочетание которых подбирается индивидуально для каждой компании [101].

Для организации бережливого производства важно перейти от системы «выталкивания» к «вытягиванию процессов». В. Болтрукевич рассматривает вопросы организации вытягивающего производства, под которым он понимает способ организации производства, при котором объёмы выпуска продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге – потребностями заказчика). Принцип вытягивания является основой системы «Точно вовремя», которую в свою очередь можно назвать фундаментом производственной системы компании Toyota и бережливого производства. Вытягивающая система обеспечивает более гибкий подход к производству, позволяя избежать потерь, присущих выталкивающей системе, в частности перепроизводства и излишних межоперационных запасов [121].

Анастасиади Г.П. отмечает, что анализ принципов подходов к проблеме качества не обнаруживает существенных отличий в них для разных регионов (Европа, Северная Америка, Восточная Азия), различных стран (Великобритания, Германия, США, Япония), ориентации отрасли (автомобили, электронная или бытовая техника, продукты питания) [8]. Все ученые, изучающие вопросы обеспечения качества, приводят и подробно обсуждаются десять основных направлений работы в области улучшения качества, а именно достижение заинтересованности руководства высшего звена, создание руководящего совета по улучшению качества, вовлечение всего руководящего состава, обеспечение коллективного участия в повышении качества, обеспечение индивидуального участия в повышении качества, создание групп совершенствования систем и процессов, более полное вовлечение поставщиков в борьбу за качество, обеспечение качества функционирования систем управления, краткосрочные планы и долгосрочная стратегия улучшения работы, создание системы признания заслуг.

Бережливое производство (lean production, lean manufacturing – англ. lean – «постный, стройный, без жира»; в России используется перевод «бережливое», также встречаются варианты «стройное», «щадящее», «рачительное», помимо этого встречается вариант с транслитерацией – «лин») – концепция менеджмента, созданная на Toyota и основанная на неуклонном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Целями бережливого производства являются сокращение затрат, в том числе трудовых, сокращение сроков разработки новой продукции, сокращение сроков создания продукции, сокращение производственных и складских площадей, гарантия поставки продукции заказчику, максимальное качество при определённой стоимости либо минимальная стоимость при определённом качестве.

Вумек Д.П. подробно рассматривает вопросы бережливого производства, такие как, грамотное построение эффективных и взаимовыгодных отношений между поставщиками и потребителями, методы избавления от потерь и процветания компании [32].

Джексон Т. рассматривает вопросы внедрения хосин канри – одной из наиболее эффективных систем разработки стратегии и развертывания планов внутри организации. Технология хосин канри была создана в компании Bridgestone, сегодня эффективно используется в Toyota, Komatsu и других компаниях [52].

Имаи М. изучает вопросы гемба кайдзен как непрерывное совершенствование наиболее важных аспектов деятельности организации, непосредственно связанных с созданием добавленной стоимости и отношениями с потребителями, прежде всего, это производственные процессы и торговые контакты. Кроме того, он рассматривает вопросы кайдзен как постоянное стремление к совершенству всего, что мы делаем, воплощенное в конкретные формы, методы, технологии. М. Имаи впервые ввел термин «кайдзен» и призывает организации за пределами Японии обратить внимание на огромные возможности менеджмента по-японски [63].

Особое значение для внедрения инструментов бережливого производства играют такие инструменты, как канбан и «точно вовремя». Системы «канбан» и «точно вовремя» – два метода управления производством и запасами, используемые в рамках производственной системы Toyota, – помогают найти лучшие способы повышения производительности процесса и качества продукции.

Лайкер Д.К. рассматривает 14 принципов менеджмента ведущей компании мира – Toyota. Успех этой фирмы уже многие десятилетия вызывает неизменный интерес по всему миру. Джеффри Лайкер анализирует «дао» компании – ее уникальную философию бизнеса, в основе которой лежат открытые им 14 основных принципов управления. Фундаментальная основа дао Toyota – в уникальном подходе к персоналу, заключающемся в воспитании, обучении и развитии. Именно персонал – квалифицированный, трудолюбивый, ответственный – ключ к успеху любой компании. Также он отмечает, что внедрение бережливого производства часто оканчивается неудачей потому, что эту систему воспринимают как механистическую, как набор процедур и технологий. Ключ к успеху Toyota – в особом отношении к людям, в сочетании высочайших требований руководства и уважения к каждому сотруднику. Такую культуру нельзя привить за пару тренингов, а без особой культуры бережливое производство построить невозможно. Отмечается уникальная система управления персоналом Toyota, которая во многом построена на технологии TWI (Training Within Industry), разработанной в США [77, 78].

Лайкер Д. предлагает модель 4Р (философия, процессы, сотрудники и партнеры, решение проблем). Он также отмечает, что успех Toyota определяется не только совершенством производства, но и великолепно отлаженной системой разработки новых продуктов. Благодаря этой системе Toyota может создавать больше новых моделей и делать это быстрее, чем любая другая автомобильная компания [79].

Левинсон У. рассматривает бережливое производство с точки зрения синергетического подхода к сокращению потерь. Им проведено обобщение японских производственных методик, позволяющих сокращать затраты труда, времени и пространства наряду с повышением эффективности и минимизацией дефектов производства. Он рассматривает различные методики и программы, включая управление цепочкой поставок, канбан, кайдзен, пока-ёкэ, целью которых является устранение действий, не приносящих дополнительной ценности для предприятий [84].

Луйстер Т. описывает модель 3S, включающая стадии стабилизации, стандартизации и упрощения процессов работы, при которых реализуется положение бережливости [87]. А.Н. Грачев систематизировал знания и личный опыт консультирования по системе 5S, что включает сортировку, самоорганизацию, систематическую уборку, стандартизацию и совершенствование [118]. Фабрицио Т. предлагает пошаговый план внедрения системы 5S для офиса с шаблонами форм, контрольных листов и другими необходимыми материалами [144].

Манн Д. рассматривает важнейшие вопросы, связанные с внедрением принципов бережливого производства – стандартная работа лидеров, визуальный контроль, ежедневная отчетность, дисциплина лидеров и операторов [90].

Маскелл Б. рассматривает практику бережливого учета: управленческий, финансовый учет и система отчетности на бережливых предприятиях, он объясняет тонкости изменения финансовой деятельности в компаниях, внедряющих бережливое производство. Он описывает пошаговый план трансформации финансовой системы в бережливую в соответствии с этапами внедрения бережливости во всей компании [92].

Монден Я. на примере системы менеджмента, созданная Toyota, показывает как интегрированы в единую целостную систему отдельные составляющие работы корпорации: финансовый менеджмент, маркетинг, управление продажами, разработка новых продуктов, производственная система, международная стратегия [95].

Тайити Оно в своей книге «Производственная система Тойоты. Уходя от массового производства» рассказывает о тридцатилетней истории создания японского метода производства – производственной системы, позволившей компании Toyota занять лидирующие позиции не только в Японии, но и по всему миру, а также излагает основные принципы и философию производственной системы Тойоты [107].

Осоно Э. и др. отмечают, что успехом Toyota обязана не столько системе бережливого производства, сколько уникальному подходу к маркетингу, продажам и управлению персоналом. Toyota намеренно сталкивает противодействующие силы и идеи друг с другом, чтобы они побуждали ее к постоянному самообновлению и поиску новых путей развития [109].

Поппендик М. и др. рассматривают вопросы бережливого производства с точки зрения программного обеспечения [114].

Ротер М. особое внимание уделяет вопросам построения карт потоков создания ценности, поскольку для совершенствования процессов, прежде всего, нужно обеспечить их визуализацию и прозрачность, то есть наглядно увидеть и понять, как работает процесс, где создается добавленная ценность, а где возникают потери. Карты потоков создания ценности позволяют описывать процессы любого рода, как производственные, так и сервисные. Предлагается методология построения карт потоков создания ценности – одного из самых важных инструментов бережливого производства [127]. Предлагаемая методология построения карт потоков была разработана Майком Ротером и Джоном Шуком на основе их личного опыта работы с компанией Toyota.

Сигео Синго и его последователи разработали революционную методологию сокращения времени переналадки, которая применима практически к любому оборудованию и процессу, – как на производстве, так и в офисе [129, 130]. Переналадка, которая традиционно занимала несколько часов, теперь может выполняться за считанные минуты. Данные принципы, опробованные на японских предприятиях, в настоящее время активно применяются на многих европейских, американских а теперь уже и российских корпорациях. С 1988 года присуждается премия Синго за достижения в организации производства и качестве продукции, которую называют «Нобелевской премией в области производства».

Такеда Х. рассматривает систему синхронизированного производства – передовой метод организации производства, позволяющий компании минимизировать потери, существенно увеличить прибыль и добиться выдающихся результатов. Он подробно излагает все этапы построения синхронизированного производства: от внедрения визуального управления на предприятии до построения вытягивающей системы производства и непрерывного совершенствования всей производственной деятельности [136].

Вопросы внедрения бережливого производства в офисе рассматривает Тэппинг Д., который утверждает, что при помощи таки бережливых методов, как «точно вовремя», кайдзен, 5С, составление карты потока создания ценности и других навести порядок в офисе, увеличить производительность труда, повысить скорость обработки заказов и удовлетворенность клиентов [138, 139].

Хоббс Д.П. предлагает методику, направленную на систематическое сокращения затрат, задача которой заключается в проектировании и внедрении производственной линии, способной изготавливать разные виды продуктов ровно за то время, которое действительно для этого необходимо. Он описывает, каким образом линии бережливого производства способствуют удовлетворению спроса, указывает факторы, влияющие на пропускную способность, отходы, повторную обработку и опциональность, а также разъясняет, как время пополнения воздействует на оборот запасов и как использовать систему канбан для оптимизации производственных процессов [149].

Шеффи Й. изучает факторы жизнестойкости предприятия и поясняет, как повысить надежность цепочки поставок и сохранить конкурентное преимущество. Он отмечает, что любой современный бизнес зависит от множества внешних и внутренних факторов, непредсказуемость которых делает его очень уязвимым, поэтому если бизнес видит своей задачей долгосрочное устойчивое развитие, он должен быть готов к неожиданностям [153].

Внедрение инструментов и методов бережливого производства способствует повышению эффективности производства и достижению высоких показателей. Именно благодаря последовательному осуществлению идей Деминга, Джурана и Ишикавы Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

Основной вклад в развитие бережливого производства внесли Кросби, который в 1964 г. предложил программу «0 дефектов», Деминг, который предложил программу менеджмента качества из 14 пунктов и разработал принцип постоянного улучшения качества, что произвело революцию в японской промышленности. Важное значение имеет вклад Фейгенбаума, который разработал принципы тотального управления качеством и параллельного (одновременного) инжиниринга [145] . Ишикава придумал «круг качества», предложил диаграмму «причины – следствие», которая впоследствии стала называться диаграмма Ишикавы, разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. Ишикава также является одним из разработчиков новой концепции организации производства, воплощенной на фирме «Тойота». Джуран разработал принцип «триад качества». Месинг предложил «справочник по качеству» как основной документ системы обеспечения качества предприятия.

Именно благодаря этим авторам сложился менеджмент качества в его современном понимании. Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено – применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство. Потребитель практически во всех странах стал получать товары и услуги высочайшего качества по доступной цене – идея «общества потребления» воплотилась в жизнь. Вместе с тем, концепция стандартизованного качества привела к обострению противоречия между качеством и эффективностью в новой форме, – при ошибке в определении запросов потребителей затраты при выходе на рынок чрезвычайно велики.

Т. Конти анализирует наиболее известные модели качества: от модели ИСО, на которой базируется сертификация, до модели всеобщего управления на основе качества (TQM) и приводится примеры их практического использования [75].

Г. Тагути развил идеи математической статистики, относящиеся, в частности, к статистическим методам планирования эксперимента и контроля качества. Методы Тагути («инжиниринг качества») представляют собой один из принципиально новых подходов к решению вопросов качества. Главное в его философии – это повышение качества с одновременным снижением расходов. Экономический фактор (стоимость) и качество анализируются совместно, поскольку они связаны общей характеристикой, называемой функцией потерь. Функция потерь качества является параболой с вершиной (потери равны нулю) в точке наилучшего значения (номинала), при удалении от номинала потери возрастают и на границе поля достигают своего максимального значения – потери от замены изделия. При анализе рассматриваются потери, как со стороны потребителя, так и со стороны производителя. Методы Тагути позволяют проектировать изделия и процессы, нечувствительные к влиянию так называемых «шумов». С экономической точки зрения любые, даже самые малые «шумы» уменьшают прибыль, поскольку при этом растут производственные издержки и затраты на гарантийное обслуживание. Такую устойчивость принято называть робастностью (от англ. robust – крепкий, устойчивый). Тагути акцентирует внимание на этапах, предшествующих проектированию изделия, поскольку именно на них решается задача достижения робастности. Он сумел найти сравнительно простые и убедительные аргументы и приемы, которые сделали планирование эксперимента в области обеспечения качества реальностью.

Сравнение концепций ученых и специалистов в области качества приведено в табл. 1.

Таблица 1

Сравнение концепций ученых и специалистов в области качества

|

Ключевые факторы |

Эдвард Деминг |

Джозеф Джуран |

Филипп Кросби |

Арманд |

Генити Тагути |

Каору Исикава |

|

Общие факторы |

||||||

|

Формулировка качества |

Качество – удовлетворение требований потребителя не только для соответствия его ожиданиям, но и для предвидения направления их будущих изменении |

Качество – соответствие назначению или применению |

Качество – соответствие требованиям |

Качество – тотальное соответствие характеристик продукции или услуги, включающих маркетинг, разработку, производство и обслуживание, в результате чего использование продукции |

Качество – потери, ощущаемые обществом и связанные с несвоевременной поставкой и неэффективным использованием продукции |

Качество – это деятельность по разработке, проектированию, производству и обслуживанию продукции, являющаяся наиболее экономичной и полезной и точно соответствующая требованиям потребителя |

|

Направленность качества |

Качество определяется потребителем |

Качество определяется потребителем |

Качество определяется поставщиком |

Качество определяется потребителем |

Качество определяется поставщиком |

Качество определяется ценностью |

|

Основная сущность |

Основное внимание процессам |

Основное внимание – персоналу |

Соответствие требованиям / деятельности |

Основное внимание процессу |

Снижение вариации производственных процессов |

Индивидуальное качество |

|

Внешняя направленность |

||||||

|

На удовлетворение требований потребителя |

Восхищение, восторг у потребителя; предвидение нужд потребителя |

Интегральная оценка качества |

Продукция, изготовленная в соответствии с требованиями потребителя |

Потребитель в конечном счете определяет качество |

Составная часть требований потребителя и общества в целом |

Существенная роль для определения качества и оценки менеджмента |

|

На взаимодействие продавца / покупателя |

Интегрированное объединение; требование к качеству продавца |

Идея многочисленных поставщиков и потребителей, работающих без понукания |

Не относится |

Тесное взаимодействие для обеспечения качества |

- |

- |

|

Организующая роль |

||||||

|

Роль высшего менеджмента |

Руководство производственной деятельностью и продвижение качества |

Образовательная, поддерживающая роль, исключающая пустые призывы и лозунги |

Осмысление и анализ затрат на качество; продвижение принципа «ноль дефектов» |

Для продвижения TQC; роль проектировщика программ качества (Q programme) |

Создание этики непрерывного улучшения |

Создание на основе качества фундамента всей деятельности компании и всех ее функций |

|

Культура организации |

Качество как культура организации; общая потребность в ломке «барьеров» |

Интегрированная с общей производственной деятельностью организации |

Качество как организационная культура |

Формирование «духа бескомпромиссного качества» (quality mindedness) |

Непрерывное улучшение качества |

Непрерывное улучшение – «обучающаяся организация» (learning organization) |

|

Средства и техника |

||||||

|

Затраты на качество (оцененные) |

Снижение общих затрат |

Цель – достижение оптимального по затратам качества |

Важная роль для мотивации менеджеров |

Составной элемент TQC |

Жизненно необходимы |

Улучшение качества снижает общие затраты компании |

|

Статистические методы |

Статистическое управление процессами (SPC) |

Некоторые методы обязательны для применения; интегрированной системы нет |

Особо не оговариваются, однако могут применяться для оценки результатов измерений |

Необходимый и полезный инструмент, но как часть общей TQC-программы |

Методы Тагути для управления процессами |

Статистическое управление процессами (SPC) |

|

Роль процедур проверки |

Устранение массовой проверки как инструмента для выявления дефектов; обеспечение показателей встроенного качества |

Оценка, проводимая отделами контроля (инспекции) |

Особо не оговаривается |

Повышение роли и распространение до проверки планов по Всеобщему качеству |

Использование непрерывных измерений, за счет чего – эффективная ответственность персонала за результаты |

Проверке отводится оперативная роль, она жизненно необходима в производственной сфере |

|

Направление изменений |

||||||

|

Скорость изменений |

Косвенный показатель – внедрение 14 пунктов |

Постепенное изменение |

Постепенные изменения |

Постепенные изменения |

Постепенные изменения |

Постепенные изменения |

|

Сущность изменений |

Философия непрерывного улучшения |

Шаг за шагом, использование в первую очередь для крупных проектов |

Объективная многошаговая последовательность за счет взаимозависимых заказов |

Шаг за шагом, начиная с выбранных областей деятельности |

Непрерывное улучшение в приемлемых уровнях вариации |

Непрерывные улучшения |

Вопросам развития стратегического управления и повышения эффективности управления деятельностью предприятий посвящены работы Г.Б. Клейнера, Д.С. Львова, И.И. Мазура, В.Д. Шапиро

[70, 86, 125]. К примеру, Чайка И.И., академик Академии проблем качества, действительный член Международной гильдии профессионалов качества, занимается вопросами стратегии качества и развития организации, как производной от ее амбиций и внешних условий [146]. Щукин О.С. на основании проведенных исследований сформировал положения, определил этапы, основные понятия и категории оценки деятельности организации с позиции заинтересованных сторон, выявлены проблемы нормативности и однородности существующих подходов. Им определена современная парадигма оценки деятельности организации, включающая интегрированную оценку по нескольким критериям, разбиение критериев на группы, ключевую роль лидера и человеческого потенциала организации, акцент на процессы и формирование организационной культуры, направленной на совершенствование. Сформирована концепция адаптивной самооценки деятельности организации с учетом требований всеобщего менеджмента качества, общеметодологических принципов самооценки и современной парадигмы измерения деятельности организации, базирующаяся на следующих принципах: адаптивный подход; единая модель; роль лидера; учет показателей, отвечающих за «мягкие» характеристики; экономико-математическое прогнозирование; интеграция во все основные процессы менеджмента. Предложена методика выявления главных факторов результативности организации по интегрированному показателю «сложность достижения результата» (СДР), включающему шесть новых показателей, отвечающих за «мягкие» характеристики деятельности. Разработан метод формирования новых и анализа существующих определений в менеджменте на основе сенектики и морфологического анализа путем составления структурированных схем; сформированы новые определения адаптивной самооценки деятельности организации, расширяющие и уточняющие понятийный аппарат в области самооценки организации. Предложен метод определения уровня зрелости менеджмента организации с использованием первых пяти критериев центрированной модели самооценки и интегрированного показателя СДР. Сформирована методология адаптивной самооценки деятельности организации, включающая концепцию, уровень зрелости менеджмента, центрированную модель, новые определения и показатели; состоящая из четырех этапов: сопоставление с лучшими организациями по национальной премии, адаптация модели и организации, кросс-диагностика, прогнозирование достижения результата. Построена прогнозная экономико-математическая модель адаптивной самооценки деятельности организации, позволяющая спрогнозировать вероятность достижения запланированного результата по итогам проведения самооценки. Разработан процесс постоянного улучшения в менеджменте качества на основе адаптивной самооценки деятельности организации, состоящий из 14 этапов, включающий организационные решения и методические подходы для практической реализации задачи формирования интегрированного механизма адаптивной самооценки деятельности организации, позволяющий реализовать принцип постоянного улучшения в менеджменте качества, определить первопричины организационных проблем с учетом разработанных новых показателей адаптивной самооценки деятельности [155, 156].

Вопросы внедрения инструментов бережливого производства тесно связаны с методами управления персоналом и формированием команды. Кроме того, повышение эффективности управления процессами предприятия тесно связано с применением логистических методов и ERP-системы. Значительный интерес представляют способы и технологии управления материальным и информационным потоками, которые связывают воедино все сферы деятельности предприятия – конструкторско-технологическую подготовку производства, планирование, производство, снабжение, распределение, сбыт, послепродажное сервисное обслуживание. Эти вопросы рассматривают Балахонова И.В., Бауэрсокс Д.Д., Беспалов Р.С., Бродецкий Г.Л., Волгин В.В., Гаррисон А., Григорьев М.Н., Дыбская В.В., Зеваков А.М., Иванов Д.А., Кристофер М., Просветов Г.И., Шрайбфедер Дж. и др.

Управление запасами требует не только хорошего аппаратного и программного обеспечения и необходимых знаний, но и соответствующей корпоративной политики. Дж. Шрайбфедер утверждает, что эффективное управление запасами позволяет организации удовлетворять и превышать ожидания покупателей и предлагает методику создания программы управления запасами, позволяющую добиться высокой рентабельности вложений в складские запасы [152].

Таким образом, в экономической литературе существует множество определений системы «Бережливое производство». Большинство из них основывается на результатах применения производственной системы Toyota на всех этапах бизнеса. Джеймс Вумек и Дэниел Джонс определяют бережливое производство как процесс, который включает определение ценности для потребителя, выстраивание последовательного потока создания этой ценности, обеспечение непрерывности этого потока, обеспечение «вытягивания» от заказчика вниз по процессу, стремление к совершенству [32, 33]. Для организации бережливого производства необходимо организовать работу так, чтобы изделие проходило стадии, где добавляется стоимость, без сбоев, помех и остановок. С этой целью создается система «вытягивания», которая учитывает запросы потребителя и предполагает, что на очередную стадию процесса подается лишь то, что будет использовано немедленно. Кроме того, «Бережливое производство» требует философии управления, стратегического управления, культуры производства, когда каждый стремится к постоянному совершенствованию. Сравнение перечисленных определений представлено в табл. 2.

Сравнение концепций в области качества в зависимости от места происхождения и применения приведено в табл. 3.

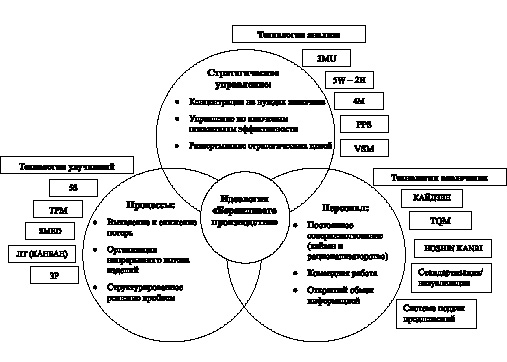

Под «Бережливым производством» нами понимается система управления, включающая следующие подсистемы:

– подсистема «Стратегическое управление» (концентрация на нуждах заказчика, управление по ключевым показателям эффективности, развертывание стратегических целей);

– подсистема «Процессы» (выявление и снижение потерь, организация непрерывного потока изделий, структурированное решение проблем);

– подсистема «Персонал» (постоянное совершенствование: кайзен и рационализаторство, командная работа, открытый обмен информацией);

– что в совокупности позволяет предприятию обеспечить инновационный базис управления, направленный на повышение производительности труда и конкурентоспособности продукции.

Таблица 2

Определения бережливого производства и понятий, тесно связанных с «Бережливым производством»

|

Подходы |

Определение |

|

Тайити ОHO, основатель TPS |

Все, чем мы занимаемся, – это следим за временем между размещением заказа потребителем и получением денег за выполненную работу. Мы сокращаем этот промежуток времени, устраняя потери, которые не добавляют ценности (Ohno, 1988). |

|

С точки зрения менеджмента |

Новая философия бизнеса и управления производством, включающая и командную работу, и интенсивный открытый обмен информацией, и эффективное управление ресурсами, и абсолютную концентрацию на нуждах заказчика. |

|

С точки зрения мировоззрения |

Определенная система взглядов, ориентирующих работника на постоянный поиск лучших процедур и методов работы, повышение культуры производства |

|

С точки зрения технологии |

Система технологий и методов, направленных на непрерывное совершенствование процессов, повышение эффективности производства и конкурентоспособности |

|

Lean production |

Термин, введенный Джоном Крафчиком в 1988 году для обозначения методов организации производства, принятых в Toyota. Достаточно часто в качестве перевода Lean Production используется термин «бережливое производство». |

|

Кайдзен |

Непрерывное совершенствование, процесс постепенных, но постоянных улучшений, позволяющий устранить любые потери, которые увеличивают затраты, не создавая добавленной ценности. Кайдзен означает «перемена к лучшему» и может относиться как к коренным переменам, так и к незначительным, пошаговым, изменениям. |

Таблица 3

Концепции в области качества в зависимости от места происхождения и применения

|

Страна |

Япония |

США |

Россия |

|

Подход |

Toyota Production System |

LEAN Production |

Бережливое |

|

Описание подхода |

Система ведения бизнеса, которая начала формироваться в 1945 году с приходом в компанию «Тойота» Тайти Оно. Основной упор делается на формирование философии постоянных, непрерывных улучшений |

Lean Production |

В Российской практике систему «Lean» стали называть «Бережливым производством», которое в несколько видоизмененном и адаптированном виде представляет собой TPS с упором на инструменты и методы |

Рис. 1. Сущность бережливого производства

Данный подход позволит предприятию обеспечить инновационный базис управления, направленный на повышение производительности труда и конкурентоспособности продукции.