Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ: ТЕОРИЯ И ПРАКТИКА ВНЕДРЕНИЯ

Давыдова Н С, Клочков Ю П,

1.2. Экономические параметры эффективной бережливости промышленного предприятия

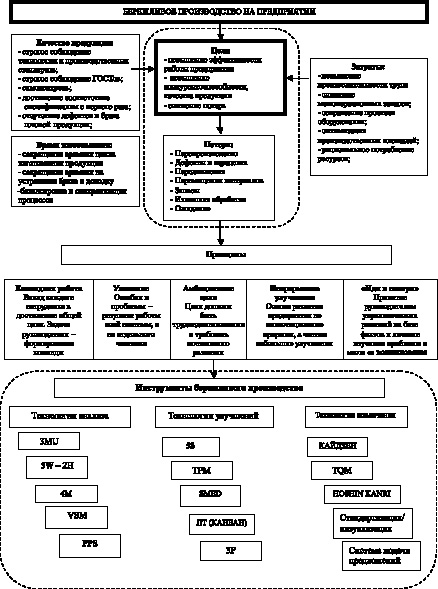

Экономическая сущность эффективной бережливости промышленного предприятия тесно связана со снижением потерь и эффективным управлением ресурсами. На рис. 2 приведена концептуальная модель «бережливого производства» на предприятии. Модель включает цели производства, перечень потерь, параметры качества продукции, времени изготовления и затрат, принципы «бережливого производства» и основные инструменты.

Для целей данного исследования принято следующее определение управления внедрением системы «Бережливое производство» на предприятии – это процесс управления предприятием, направленный на активизацию персонала, снижение потерь, эффективное управление ресурсами, концентрацию на нуждах заказчика, что в совокупности позволяет предприятию выйти на мировой уровень конкурентоспособности.

Отправная точка бережливого производства – ценность для потребителя. С точки зрения конечного потребителя, продукт (услуга) приобретает действительную ценность только в то время, когда происходит непосредственная обработка, изготовление тех элементов.

Сердцем бережливого производства является процесс устранения потерь, которые по-японски называются «му?да» – в переводе с японского означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно, чтобы готовый продукт или детали лежали на складе. Тем не менее, в традиционной системе управления складские издержки, а также все расходы, связанные с переделками, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствие с концепцией «бережливого производства» всю деятельность предприятия можно классифицировать следующим образом:

операции и процессы, добавляющие ценность для потребителя;

операции и процессы, не добавляющие ценности для потребителя.

Рис. 2. Модель бережливого производства на предприятии

Следовательно, всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено. Тайити Оно выделяет семь видом потерь [107] (табл. 4).

Таблица 4

Принципы бережливого производства и семь видов потерь

|

Принципы бережливого |

Семь видов потерь |

|

Определить ценность конкретного продукта. Определить поток создания ценности для этого продукта. Обеспечить непрерывное течение потока создания ценности продукта. Позволить потребителю вытягивать продукт. Стремиться к совершенству. |

Потери из-за перепроизводства. Потери времени из-за ожидания потери при ненужной транспортировке. Потери из-за лишних этапов обработки. Потери из-за лишних запасов. Потери из-за ненужных перемещений. Потери из-за выпуска дефектной продукции. |

Тайити Оно отмечал, что производственная система компании Toyota стоит на двух «китах»: системе дзидока и «точно вовремя» [107]. Дзидока означает «вытягивание», то есть последующая производственная стадия запрашивает нужные изделия с предыдущей, а пока этого нет, ничего не производится. Впоследствии в рамках концепции бережливого производства было выделено множество элементов, каждый из которых представляет собой определённый метод, а некоторые сами претендуют на статус

концепция:

? система TPM (Total Productive Maintenance) – Всеобщий уход за оборудованием;

? система 5S (сортируйте, соблюдайте порядок, содержите в чистоте, стандартизируйте, совершенствуйте);

? быстрая переналадка SMED (Single-Minute Exchange of Dies (буквально «быстрая смена пресс-форм» – переналадка/переоснастка оборудования менее чем за 10 минут), переналадка в одно касание (One-touch setup) – вариант SMED, но время переналадки уже измеряется единицами минут, то есть не больше 9);

? кайдзен (kaizen) – непрерывное совершенствование;

? гемба кайдзен – непрерывное совершенствование на месте создания дополнительной стоимости;

? вытягивающее производство, канбан – продукция «вытягивается» со стороны заказчика, а не «толкается» производителем, то есть информирование предыдущей производственной стадии о том, что нужно начинать работу;

? точно вовремя – система синхронизации передачи продукта с одной производственной стадии на другую посредством карточек канбан, при этом комплектующие должны передаваться на следующую стадию только тогда, когда это нужно, и ни минутой

раньше;

? «пока – ёкэ» («защита от ошибок») – метод предотвращения ошибок – специальное устройство, благодаря которому дефекты просто не могут появиться.

Выделяют семь видов потерь:

Потеря 1 – перепроизводство. Один из наиболее очевидных путей увеличения прибыли – наращивание производительности предприятия. Однако в погоне за производительностью топ-менеджеры зачастую забывают, что количество продукта, который готовы купить потребители определяется рыночным спросом. Внезапно наступает такой момент, когда продукт, которого еще вчера так не хватало, скапливается на складе, при этом менеджеры по продажам вынуждены реализовывать залежалый или подпорченный товар. К сожалению, подобное положение вещей считается нормальным и оправдывается непредсказуемостью потребителя. Подобные убытки целесообразно полностью исключить, для чего необходимо:

– производить только вовремя и только то, что хочет клиент (фактически работать только «под заказ»);

– производить товары мелкими партиями, которые гарантированно будут реализованы (при падении спроса быстро переходить на другой вид продукции);

– для сокращения потерь при переналадках оборудования сократить время переналадок до минимума, сделав выгодным производство мелкими партиями.

Потеря 2 – транспортировка. Любое более или менее сложное производство представляет собой последовательность операций по преобразованию сырья, или полуфабрикатов в конечный продукт. Но между операциями все эти материалы необходимо перемещать. Процедуры перемещения ценностей присутствуют даже в конвейерных производствах, так как необходимо подвезти сырье к конвейеру или отвезти готовые изделия на склад. Безусловно, транспортировка – это неотъемлемая часть производства, но она совершенно не создает ценности, хотя и требует затрат на горючее или электроэнергию, на обслуживание транспортного парка, на организацию транспортной инфраструктуры (дорог, гаражей, эстакад и т.п.). Кроме того, транспортировка – это затраты времени и риск повреждения продукции.

Для того, чтобы сократить потери при транспортировке следует создать карту маршрутов транспортных средств и провести тщательный анализ целесообразности того или иного перемещения. После этого необходимо устранить лишние транспортировки за счет перепланировок, перераспределения ответственности, устранения удаленных запасов.

Потеря 3 – ожидание. Потери, связанные с ожиданием начала обработки материала (детали, полуфабриката) указывают на то, что процесс планирования и процесс производства не согласованы между собой. Подобное положение вещей – не редкость для отечественных предприятий. Как правило, процесс планирования носит псевдо-оптимальный характер и основан на субъективном подходе людей, обладающих определенным опытом работы в производстве. Следует отметить, что возможность улучшить процесс планирования есть всегда.

Кроме неоптимального планирования на потери, связанные с ожиданием, существенное влияние оказывает неравномерная пропускная способность оборудования. В этом случае, скопление продукции, ожидающей обработки, может происходить перед операцией с наименьшей пропускной способностью. Производительность подобных операций следует повышать. Если это невозможно, следует предусмотреть гибкий график работы оборудования или перераспределение персонала между операциями.

Потеря 4 – запасы (замороженные деньги, то есть деньги, извлеченные из оборота и теряющие свою стоимость). К сожалени, наличие запасов на производстве считается вполне обыкновенным явлением. Ведь благодаря запасам можно компенсировать скачки потребительского спроса. Кроме того, запасы скрывают проблемы производства: плохое планирование, натянутые отношения с поставщиками, неравномерность производственного потока. Фактически запасы скрывают потери других видов, создавая впечатление благополучной производственной среды.

Потеря 5 – дефекты. Выпуск продукции, несоответствующей требованиям потребителя влечет за собой очевидные затраты сырья, рабочего времени, труда, затраты на переработку и утилизацию брака. Традиционной мерой сокращения потерь, связанной с выпуском дефектной продукции является организация различных контролирующих отделов и служб. Считается, что такие подразделения должны своевременно предпринимать меры по предотвращению выпуска брака. К сожалению, в расчет обычно не принимается, что службы контроля качества не имеют требуемых рычагов влияния на производственные подразделения.

Потеря 6 – излишняя обработка. Как уже отмечалось, потребитель готов платить только за те свойства товара, которые представляют для него ценность. Дополнительная функциональность не всегда добавляет ценности товару. К потерям излишней обработки следует также отнести обслуживание автоматического оборудования. Например, детали перемещаются по конвейеру, который регулярно останавливается из-за их перекоса. Специальный рабочий наблюдает за конвейером и поправляет перекошенные детали. Труд такого рабочего – это тоже излишняя обработка.

Потеря 7 – передвижения. Это лишние движения, которые приводят к потерям. Со стороны такие движения могут казаться кипучей деятельностью, но присмотревшись можно заметить, что они, подобно потерям, рассмотренным ранее, не способствуют созданию ценности для потребителя. Источник потерь данного вида обычно один – плохая организация работ, в том числе отсутствие необходимых инструкций, слабая обученность персонала, невысокая трудовая дисциплина. Этот вид потерь отличает то, что их можно достаточно легко обнаружить, а обнаружив, принять вполне очевидные меры к их устранению. «Бережливое производство» предлагает для устранения потерь передвижения стандартные операционные процедуры, систему организации рабочих мест.

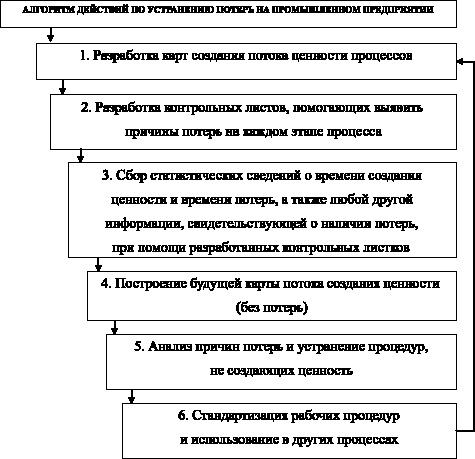

Подход, который предлагается в рамках концепции «бережливого производства», основан на обязательном, всестороннем и подробном понимании механизма создания потребительской ценности выпускаемой продукции. С этой целью на первом шаге следует составить подробное описание всего производственного процесса. Если производство сложное, то весь процесс может быть разбит на подпроцессы, которые описываются и анализируются отдельно. Для описания производственных процессов используется наглядное схематическое представление, получившее название карты потока создания ценности. Полная последовательность действий по устранению потерь включает в себя этапы, приведенные на рис. 3.

Данный процесс может повторяться. Кроме того, могут прилагаться целенаправленные усилия, по устранению некоторых видов потерь при помощи наиболее подходящих инструментов бережливого производства.

«Бережливое производство» нельзя внедрить, как внедряют инновацию или новое оборудование. Прежде всего, необходимо научить людей думать по-новому и донести до сознания всего персонала важность анализа своего окружения и собственной деятельности с позиции поиска рационального начала и потерь. Это отдельная и весьма сложная задача, решение которой во многом зависит от того, насколько к этому готов менеджмент предприятия.

Для устранения потерь, а также для предупреждения их возникновения в рамках бережливого производства разработано множество методик рациональной организации производственной деятельности. Остановимся подробнее на наиболее важных методиках, применение которых является обязательным условием успешной реализации программы по внедрению бережливого производства на предприятии.

Рис. 3. Алгоритм действий по устранению потерь

Непрерывное улучшение – кайзен, понятие, которое образовано двумя словами: кай (kai) – изменение и зен (zen) – к лучшему. Кайзен предполагает непрерывное изменение малыми шагами, которые не требуют значительных вложений. Важным отличием кайзен от инновационного пути является то, что внедрение инноваций дает резкий скачок по производительности труда, а затем ситуация стабилизируется или даже ситуация возвращается на предыдущий уровень, кайзен направлен на постоянное повышение производительности труда. Для того чтобы продемонстрировать особенности кайзен, его обычно противопоставляют инновационному развитию.

Отличительная особенность кайзен состоит в том, что деятельность по улучшению планируется и выполняется непосредственно на рабочих местах, поэтому кайзен служит важным инструментом вовлечения персонала в деятельность по достижению миссии предприятия.

Таблица 5

Отличительные особенности кайдзен от инноваций

|

Инновации |

Кайдзен |

|

Крупные изменения. |

Небольшие изменения. |

|

Однократный скачок по производительности труда, который в дальнейшем сопровождается постепенным возвратом на предыдущий уровень. |

Постоянный рост производительности труда вследствие постоянных незначительных изменений |

|

Один раз в 5–10 лет. |

Каждый день. |

|

Делаются менеджерами. |

Делаются работниками. |

|

Требуют больших затрат |

Затраты минимальны или не требуются |

|

Эффект достигается в перспективе |

Улучшения заметны сразу |

|

Основное внимание уделяется средствам производства (оборудованию) |

Основное внимание уделяется производственным отношениям (процессам) |

|

Акцент на продукцию и оборудование |

Акцент на активизацию потенциальных возможностей персонала предприятия. |

|

Решения принимаются на административном уровне |

Решения принимаются на рабочем месте (гемба) каждым сотрудником |

Другой важной методикой рациональной организации производственной деятельности предприятия является методика организации рабочих мест 5С, которая является эффективным инструментом совершенствования рабочего окружения. В условиях напряженного графика производственной деятельности, работники перестают обращать внимание на такие «мелочи» как беспорядок, грязь, лишние вещи. Это не способствует ни повышению эффективности деятельности персонала, ни безопасности производства. Система 5С определяет пять четких правил наведения порядка на рабочих местах: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй, совершенствуй. Соблюдение этих правил существенно повышает качество работы, уровень производственной культуры и приводит к сокращению потерь на беспорядочные движения.

Стандартные операционные процедуры необходимы для того, чтобы обеспечить высокий уровень взаимопонимания среди сотрудников и единое понимание одних и тех же операций, понятных даже вновь прибывшему сотруднику. Общность интересов трудового коллектива также приводит к тому, что возникает своего рода специфический язык общения. Однако если на бытовом уровне ошибки вряд ли приведут к серьезным последствиям, то в производстве непонимание приводит к существенным потерям самого разнообразного рода. Для получения стабильных результатов любая производственная деятельность должна выполняться строго в установленном порядке. Этот порядок должен быть регламентирован в такой форме, которая сводила бы на нет ошибки выполнения любых рабочих процедур, и была понятна новичкам. Документ, описывающий порядок выполнения той или иной операции в наглядной и общедоступной форме называется стандартной операционной процедурой (англ. – standardized operation procedure – SOP). В идеальном случае работники сами должны создавать для себя SOP, иногда к этому процессу можно привлекать инструкторов, которые совместно с работником осуществляют этот процесс, что будет гарантировать полную состоятельность документа.

Не менее важной методикой внедрения бережливого производства является всеобщее производительное обслуживание оборудования. Состояние производственного оборудования является одним из главных факторов достижения запланированных производственных показателей: качества, производительности, безопасности. В идеале оборудование должно бесперебойно работать без поломок и аварий. Вместе с тем, в обычной ситуации эксплуатацией оборудования занимается технологический (эксплуатационный) персонал, а профилактическим обслуживанием и ремонтом – ремонтные службы. Задачи, которые стоят перед этими службами, различны. Для первых – это выполнение производственных показателей, для вторых – поддержание оборудования в исправном состоянии и своевременный ремонт. Такая разница в целях служб приводит к тому, что эксплуатационный персонал не интересуют проблемы ремонтных служб, а ремонтников – проблемы производственных подразделений. Естественно, страдает при этом работоспособность оборудования, что отражается на производительности труда.

Для того чтобы неразрывно связать заботу об оборудовании и производственный процесс следует полностью пересмотреть подход к обслуживанию оборудования. Сделать это позволяет один из инструментов бережливого производства, который получил называние всеобщего производительного обслуживания (англ – Total Productive Maintenance – TPM). В основе методологии TPM лежит постулат – работа и обслуживание не разделимы, что означает следующее – все работы по обслуживанию, которые не требуют специальных навыков, должны выполняться непосредственно операторами производственного оборудования, а все процедуры по обслуживанию должны быть стандартизированы. Во время ремонтов оборудование должно полностью восстанавливаться и модернизироваться для предотвращения повторения аварий. Сведения о проблемах должны регистрироваться и анализироваться для планирования операций по обслуживанию.

Точно вовремя – методика, позволяющая значительно снизить потери, как на производстве, так и на складе. Данная методика работает с одной из основных потерь производственного процесса – ожидание. Потери ожидания возникает тогда, когда детали выходят с предыдущей операции, но не могут быть обработаны на следующей операции. Если предыдущая операция и дальше продолжает выпускать детали, то образуется другая потеря – запас. Если запасы возрастают слишком быстро, то возникает необходимость в их транспортировке на склад (еще одна потеря). В связи с этим, критически важно подавать детали на последующую операцию только тогда, когда в этом возникает необходимость. Такой метод работы называется точно вовремя (англ. – Just-In-Time). Фактически точно вовремя – это работа на заказ для следующей операции. Как и любая работа «под заказ» данная методика требует четкого планирования для достижения гибкой загрузки оборудования. Основным фактором для успешного планирования является сокращение объема обрабатываемой, и передаваемой на следующую операцию партии и использование методов контроля производственного потока. Одним из инструментов контроля пропускной способности производственных операций являются карточки канбан.

Канбан – это карточка или ярлык, информирующий о характеристиках или состоянии единиц обрабатываемой продукции, может использоваться для определения количества изделий в партии, для определения необходимости взять партию на обработку, для определения порядка обработки партий. Обычно карточки Канбан имеют яркое, привлекающее внимание исполнение, к примеру, партии, которые должны быть обработаны в первую очередь, снабжаются карточками красного цвета, а менее срочные партии – зеленого. Использование карточек способствует устранению потерь на лишние движения, работе точно вовремя и повышению общей культуры производства.

Традиционно считается, что серийное производство выгодно лишь при больших объемах обрабатываемых партий, вместе с тем крупный размер партий приводит к потерям на ожидание, к увеличению запасов и к лишним перемещениям продукции. Конкуренция в условиях рыночной экономики привела к тому, что предприятия должны ориентироваться не на объем выпускаемой продукции, а на ее ассортимент. Широкий ассортимент возможен только при условии производства мелкими партиями товара с частыми переналадками оборудования на другую номенклатуру продукции.

Переналадки – это потеря времени, поэтому очень важно сократить время одной переналадки до минимально возможной величины. Для того чтобы сделать это следует воспользоваться методикой сокращения времени переналадок. В рамках этой методики все операции по переналадке классифицируются, после чего время операций сокращается до минимально возможного времени. Это достигается путем стандартизации процесса переналадок, совершенствования оборудования, выполнения части процедур по переналадке до остановки или после запуска процесса (например, транспортировку

оснастки можно осуществлять во время работы без всякого ущерба для качества и производительности).

Для достижения высокого уровня качества продукции подавляющее большинство предприятий имеют в своей организационной структуре подразделения, отвечающие за контроль качества выпущенной продукции. Изделия не прошедшие контроль со стороны таких подразделений подлежат отбраковке, утилизации, переделке, снижению сортности, уценке. В результате перечисленных процедур либо возникают потери на переделку (дополнительную обработку, переработку и складирование брака), либо снижается потребительская ценность изделий. Это происходит по той причине, что контролю подвергаются уже выпущенные изделия.

Для снижения указанных потерь целесообразно переместить контроль качества на более ранние этапы. Наилучшим решением будет осуществлять контроль качества непосредственно в ходе выполнения производственных операций. Методика совмещения производственных операций и операций контроля качества носит название встроенного качества. Основу методики составляют стандартные процедуры, позволяющие проверить соответствие качества выпускаемой продукции и регламентирующие порядок действий в случае обнаружения несоответствия. Брак не должен производиться – это своего рода закон, который должен быть усвоен всеми работниками. Если для этого необходимо остановить конвейер, то это должно быть сделано. Повторный запуск может быть осуществлен только после устранения причин появления несоответствий. Еще одно направление снижения вероятности появления брака – модернизация производственного оборудования, точнее встраивание в него механизмов своевременного обнаружения негодных изделий.