Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ: ТЕОРИЯ И ПРАКТИКА ВНЕДРЕНИЯ

Давыдова Н С, Клочков Ю П,

3.1. Организационная модель бережливого производства промышленного предприятия

Система организации бережливого производства на предприятии предполагает создание адаптивной и гибкой системы управления и производства, способной к непрерывному улучшению.

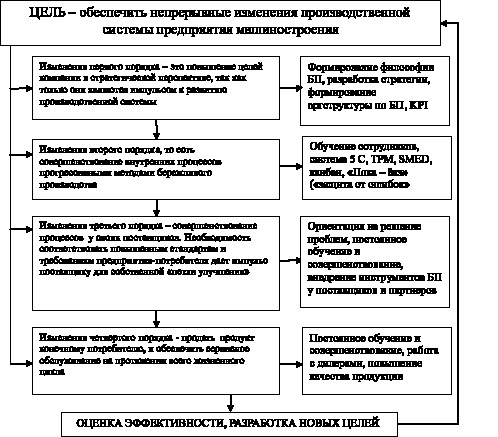

В соответствии с принципом «кайзен» производственная система КАМАЗ должна непрерывно развиваться и улучшаться. Но невозможно улучшать все элементы системы одновременно, так как они находятся в последовательной зависимости, поэтому все начинается с «изменений первого порядка» – это повышение целей компании в стратегической перспективе, только они являются импульсом к развитию производственной системы. Более высокие и труднодостижимые цели по качеству продукции, производительности труда и издержкам влекут за собой развитие производственных стандартов, что в свою очередь заставляет менять культуру производства и поведения персонала компании, после этого у людей появляется мотивация к изменениям.

Амбициозные цели, изменение идеологии и сознания работников предприятия открывают дорогу к «изменениям второго порядка», то есть совершенствованию внутренних процессов прогрессивными методами бережливого производства. Подняв качество и прозрачность управленческих, основных и вспомогательных процессов внутри предприятия, можно приступить совершенствованию процессов у своих поставщиков, или к «изменениям третьего порядка». В данном случае действует ключевой принцип бережливого производства – «принцип вытягивания». Необходимость соответствовать повышенным стандартам и требованиям предприятия-потребителя дает импульс поставщику для собственной «петли улучшения».

Примерная организационная модель «Бережливого производства» на предприятии представлена на рис. 11.

Рис. 11. Организационная модель «Бережливого производства» промышленного предприятия

Вышеперечисленные изменения направлены в конечном итоге на повышение качества продукции, снижение его себестоимости и сокращение сроков поставки. Но продукт еще необходимо продать конечному потребителю, и обеспечить сервисное обслуживание на протяжении всего жизненного цикла, то есть совершить «изменения четвертого порядка». Зачастую именно это является решающим фактором в борьбе за потребителя, и в первую очередь с зарубежными конкурентами. ОАО «КАМАЗ» считает свою товаропроводящую и сервисную сеть одним из главных конкурентных преимуществ на российском рынке грузовых автомобилей. Развитие этой ключевой компетенции для ОАО «КАМАЗ» возможно только на основе совершенствования внутренних производственных стандартов и процессов, вовлечение в непрерывное улучшение поставщиков, собственной торгово-финансовой компании, производителей специальной техники базе автомобилей КАМАЗ, своих дилерских и сервисных центов.

«Петля улучшения производственной системы КАМАЗ» – это непрерывный процесс и его развитие имеет вид спирали. Вновь и вновь, повышая корпоративные стратегические цели, ОАО «КАМАЗ» побуждает производственную систему к ответной реакции и развитию по всей производственной цепочке, повышая эффективность отрасли в целом.

В дополнение к изменениям первого, второго, третьего и четвертого порядка производственной системы предприятия предлагается алгоритм внедрения бережливого производства на предприятии, в основе которого лежит философия бережливого производства, которая предполагает глубокую и всестороннюю культурную трансформацию, увеличение ценности организации путем развития сотрудников и партнеров, постоянное решение фундаментальных проблем стимулирует непрерывное обучение организации.

Предлагаемый алгоритм разработки стратегии, представленный на рис., имеет две существенные особенности. Первое отличие от традиционных алгоритмов управления предприятиями состоит в том, источником изменений в организации является философия бережливого производства, принятая руководителями на всех уровнях организации и обучение сотрудников организации. Кроме того, в предлагаемом алгоритме особо отмечена необходимость непрерывного совершенствования, что подразумевает процесс постепенных, но постоянных улучшений, позволяющий устранить потери, которые увеличивают затраты, не добавляя ценности конечному продукту.

Рис. 12. Алгоритм внедрения бережливого производства

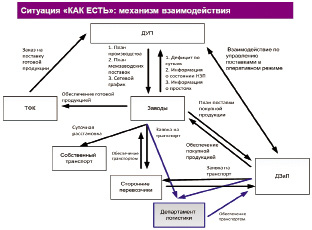

Важным направлением бережливого производства на промышленном предприятии является организация логистической системы ОАО «КАМАЗ» на принципах «бережливого производства». Суть организационных изменений заключается в том, чтобы создать структурное подразделение «Логистический центр» и сосредоточить в нем разрозненные на момент начала преобразований функции логистики.

Задача заключается в повышении качества логистических операций организованных по принципу «Just in Time» («Точно во время»), снижении издержек (транспорт, запасы материалов, фонд оплаты труда и т.д.). Управление данной структурой было выстроено с «чистого листа», для чего было проведено обучение нового руководства и специалистов «Логистического центра», а также для совместной разработки концепции новой логистики была привлечена зарубежная консалтинговая компания, имеющая положительный опыт реализации подобных проектов в области логистики на крупнейших автомобилестроительных предприятиях Западной Европы.

Концепция новой системы логистики была утверждена на Совете директоров ОАО «КАМАЗ» и включена в Программу стратегического развития компании до 2013 года. В результате эти изменения удалось сделать необратимыми, снять с повестки вопрос их целесообразности и сосредоточиться на качественной реализации намеченных планов. Оценка текущей ситуации – система логистики «как есть» – представлена на карте информационных потоков (рис. 13).

Рис. 13. Карта информационных потоков системы логистики в ОАО «КАМАЗ»

При оценке текущей ситуации – система логистики «как есть» – существуют такие узкие места, как разобщенность интересов участников логистической цепи, отсутствие сквозных показателей по всей цепи (свои независимые друг от друга показатели работы), дублирование ресурсов и излишние запасы, не известна величина логистических затрат по всей цепи движения материального потока (затраты на содержание складов и выполнение транспортно-складских операций, затраты на напольный и автомобильный транспорт, непроизводительные потери при складировании и перемещении грузов), отсутствие единого информационного пространства, а также информационной поддержки задач управления материальными потоками (система управления складом, управление транспортом, тарой, отзыв комплектующих и т.п.).

Главной предпосылкой для изменений логистической системы ОАО «КАМАЗ» является ее непрозрачность для оптимизации затрат в условиях внешнего кризиса (внешние фактор изменений) и низкая управляемость вследствие разбросанности логистических функций между различными организациями и подразделениями ОАО «КАМАЗ»

(внутренние факторы изменений).

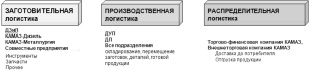

Рис. 14. Заготовительная, производственная и распределительная логистика

С точки зрения уровня изменений в организации можно сказать, что эти изменения затрагивают, как уровень организации в целом, так и межгрупповой уровень. По структуре управления данная организация является скорее механистической, чем организменной, с выраженной культурой власти. В основной массе управляющий персонал компании – адаптеры, за исключением некоторых новаторов в высшем эшелоне управления. Предполагаемые изменения имеют высокий уровень сложности, как по своей сути, так и по техники реализации. Для собственников организации важно, чтобы данное изменение было четко ограниченно во времени и имело явные быстрые улучшения в процессе реализации. В результате оценки ситуации было принято решение использовать технологию «жестких» изменений, которые предполагают резкий скачок из существующего состояния в желаемое. Вместе с тем, была допущена ошибка в оценке сложности предстоящих изменений, что в большей степени было связано с тем, что менеджеры – «новички» были склонны к упрощению предполагаемых трудностей. Это привело к ряду вынужденных непредвиденных импровизаций в процессе внедрения изменений, некоторому затягиванию сроков и перерасходу запланированных ресурсов. В целом сейчас отсутствует угроза срыва реализации выбранной стратегии, а полученные быстрые улучшения с лихвой покрывают незначительный перерасход запланированных ранее ресурсов.

При проектировании новой системы логистики был использован успешный опыт западноевропейских автомобилестроительных предприятий, теоретические знания, полученные от бизнес-консультантов, а также особенности корпоративной культуры и отечественной автомобильной отрасли (рис. 15).

Рис. 15. Карта информационных потоков системы логистики в ОАО «КАМАЗ» (состояние «как должно быть»)

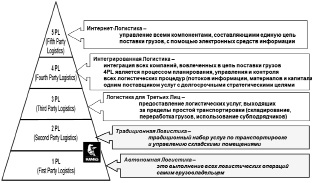

В результате стратегической целью развития логистики в ОАО «КАМАЗ» стало повышение эффективности процессов за счет создания интегрированной системы логистики уровня 4PL (Fours Party Logistics) по международным стандартам. Данный подход – это интеграция всех компаний, вовлеченных в цепь поставки гру-

зов – является процессом планирования, управления и контроля всех логистических процедур (потоков информации, материалов) одним поставщиком услуг с долгосрочными стратегическими целями (рис. 16).

Рис. 16. Классификация уровней логистических провайдеров

Для достижения поставленной цели необходимо провести организационные преобразования логистических цепей. Тактические мероприятия по реализации выбранной стратегии разбиты на четыре основные группы: инфраструктура, заготовительная логистика, производственная логистика и распределительная логистика, и реализация их предполагается в четыре этапа (рис. 17).

Для оценки эффективности проводимых мероприятий были разработаны ключевые показатели и критерии их оценки (табл. 8).

Рис. 17. Этапы реализации стратегии по изменению системы логистики в ОАО «КАМАЗ»

Таблица 8

Ключевые показатели эффективности проекта по изменению системы логистики в ОАО «КАМАЗ»

|

Задачи |

Ключевые показатели эффективности |

|

Создание надежного и непрерывного материального потока с максимально возможной экономической эффективностью |

– снижение простоев; – наличие синхронизации между всеми участниками логистической цепи. |

|

Повышение управляемости логистических процессов со стороны «материнской» компании |

Создание информационного потока для 100 % достоверного учета номенклатуры и количества складских остатков по всей цепи |

|

Определение стоимости функции |

– знание стоимости функции и создание механизма управления логистическими затратами |

|

Построение логистических типовых процессов по принципу «вытягивания» |

– снижение запасов; – сокращение затрат на транспортировку. |