Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.1. Обкатовыглаживание

В настоящее время известна реализация процесса выглаживания деталей, при котором обеспечивается комплекс параметров профиля шероховатости и микротвердости поверхности.

Однако ограничением применения выглаживания является значительный размерный износ индентора, особенно в случае использования в качестве инструментального материала минералокерамики.

Поэтому, для отделочно-упрочняющей обработки деталей, целесообразно использовать обкатовыглаживание – способ обработки поверхностным пластическим деформированием, в котором сочетаются все достоинства классического выглаживания с более высокой размерной стойкостью инструмента [13, 19, 22, 23].

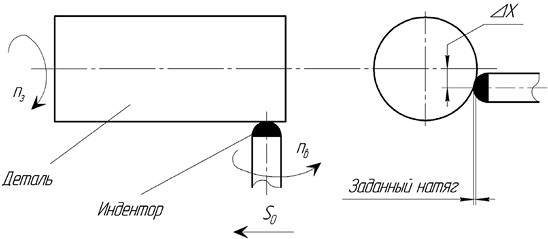

Суть способа заключается в следующем: индентору выглаживателя придается дополнительное принудительное вращение относительно своей оси, при этом центр индентора выглаживателя смещен относительно оси обрабатываемой детали на некоторую, назначаемую, исходя из условий обработки, величину ΔХ (рис. 2.1).

Таким образом, добавляется дополнительное движение – обкат индентором обрабатываемой детали, в результате которого износ индентора происходит равномерно по сферической поверхности.

Рис. 2.1. Схема обкатовыглаживания:

nз, nв – частота вращения обрабатываемой детали и индентора

инструмента, соответственно; S0 – подача

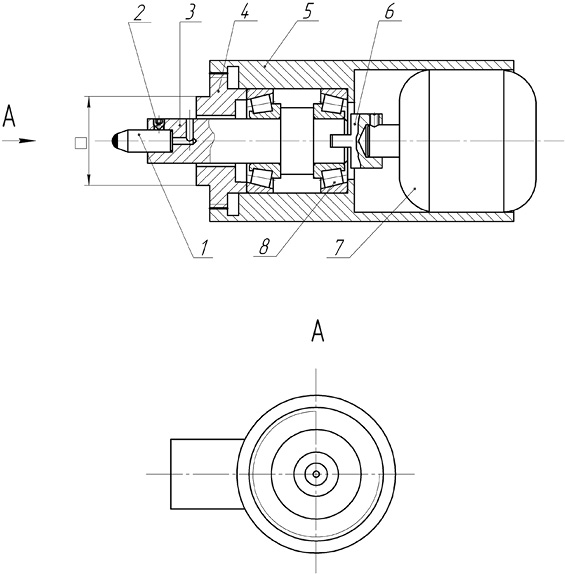

Для реализации обкатовыглаживания необходимо использовать инструмент, представленный на рис. 2.2 [39]. Конструкция сферического выглаживателя для обработки наружных поверхностей деталей – тел вращения включает в себя следующие элементы: индентор со сферической рабочей частью 1, винт 2, вал 3, регулировочная гайка 4, державка 5, муфта 6, электродвигатель 7, два радиально-упорных подшипника 8.

Рис. 2.2. Сферический выглаживатель для обработки наружных поверхностей деталей-тел вращения

При помощи винта 2 индентор 1 закрепляется в центральном отверстии вала 3. Вал 3 устанавливается в радиально-упорных подшипниках 8, которые располагаются в полости державки 5 имеющей в своей конструкции элемент для закрепления ее в резцедержателе станка. Посредством регулировочной гайки 4, закрученной в полость державки 5, осуществляется регулировка радиально-упорных подшипников. Вал 3 соединяется муфтой 6 с электродвигателем 7.

Сферический выглаживатель для обработки наружных поверхностей деталей – тел вращения функционирует следующим образом: Выглаживатель выставляется ниже (или выше) оси центров токарного станка. При движении выглаживателя на рабочей подаче, от электродвигателя 7 валу 3 с установленным в нем индентором 1 передается принудительное вращательное движение посредством муфты 6.

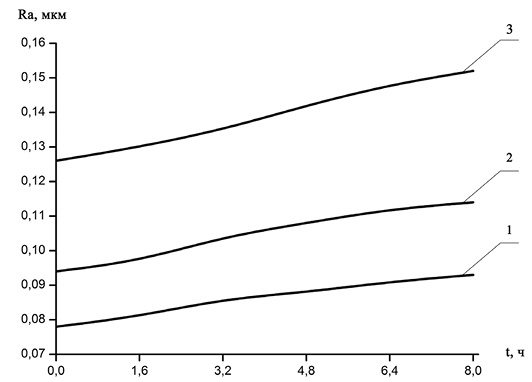

Для оценки параметров качества поверхностного слоя деталей после обкатовыглаживания, произведена серия экспериментов, в ходе которой обрабатывались цилиндрические поверхности деталей (Ø 40 мм, обрабатываемый материал – cталь 45ХНМФА) инденторами (ВОК-60) сферической формы с радиусом рабочей поверхности 3 мм. Натяг составлял 75 мкм, частота вращения шпинделя – 200 мин–1, подача – от 0,07 до 0,097 мм/об. Значение исходного среднего арифметического отклонения профиля шероховатости составляло 0,4 мкм.

Значения среднего арифметического отклонения профиля шероховатости обработанной обкатовыглаживанием поверхности (Ra) составили: Ra = 0,078 мкм (S0 = 0,07 мм/об); Ra = 0,094 мкм (S0 = 0,084 мм/об); Ra = 0,126 мкм (S0 = 0,097 мм/об).

Износ рабочей части индентора выглаживателя обычно оценивают по увеличению значения среднего арифметического отклонения профиля шероховатости выглаженной поверхности. На рис. 2.3 приведена зависимость параметра Ra от времени обкатовыглаживания (t) без доводки минералокерамического индентора при обработке в течение 8 часов.

Из полученных данных следует, что при обкатовыглаживании стойкость рабочей части минералокерамического индентора в 2–3 раза выше, чем при классическом выглаживании.

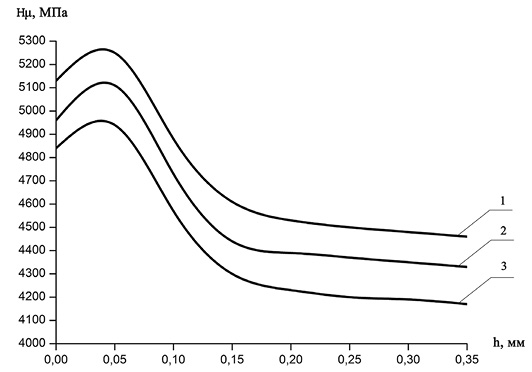

При обработке обкатовыглаживанием происходит значительное упрочнение поверхностного слоя обработанных деталей (рис. 2.4). Максимальные значения микротвердости поверхности достигаются на глубине 0,05 мм, а значительное упрочнение поверхности наблюдается по глубине упрочненного слоя до 0,15 мм.

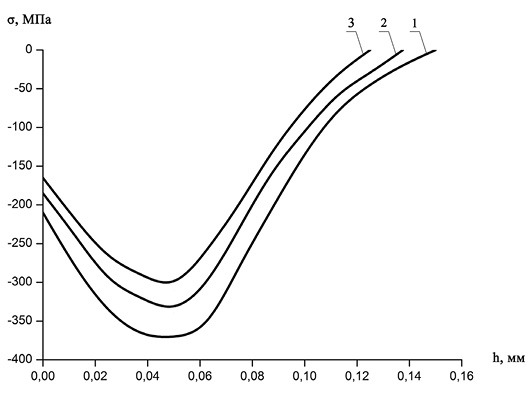

Также формируются высокие остаточные напряжения сжатия первого рода (рис. 2.5). Они залегают на глубину до 0,12 мм, а максимальные значения остаточных напряжений сосредоточены на глубине 0,04–0,06 мм.

Рис. 2.3. Зависимость параметра Ra от времени обкатовыглаживания

без доводки минералокерамического индентора:

1 – S0 = 0,07 мм/об; 2 – S0 = 0,084 мм/об; 3 – S0 = 0,097 мм/об

Рис. 2.4. Распределение микротвердости по глубине поверхностного слоя:

1 – S0 = 0,07 мм/об; 2 – S0 = 0,084 мм/об; 3 – S0 = 0,097 мм/об

Рис. 2.5. Распределение остаточных напряжений

по глубине поверхностного слоя:

1 – S0 = 0,07 мм/об; 2 – S0 = 0,084 мм/об; 3 – S0 = 0,097 мм/об

Таким образом, достигаемые при обкатовыглаживании параметры качества поверхностного слоя деталей соизмеримы с параметрами, достигаемыми при классическом выглаживании, а стойкость рабочей части индентора значительно выше, чем при выглаживании, что характеризует целесообразность применения этого способа отделочно-упрочняющей обработки.