Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.2. Современные конструкции инструментов

При выглаживании высотные параметры шероховатости обработанной поверхности зависят от кинематики движения инструмента (подачи), что накладывает определенные ограничения на производительность процесса выглаживания.

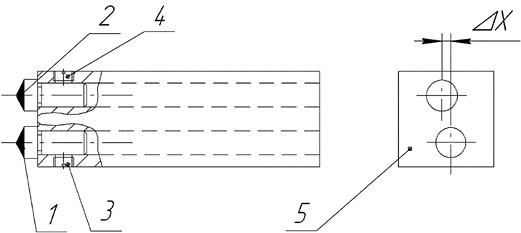

Для уменьшения высотных параметров шероховатости поверхности и возможности работы с более высокими подачами, по сравнению с классическим инструментом, предлагаемая конструкция выглаживателя [38] включает в себя следующие элементы: два индентора 1, 2, два винта 3, 4, державку 5 (рис. 2.6).

При помощи винта 3 индентор 1 закрепляется в державке 5, а индентор 2 закрепляется в державке 5 при помощи винта 4. При этом инденторы расположены в осевом направлении (направление продольной подачи инструмента) на расстоянии ΔX относительно друг друга.

Рис. 2.6. Выглаживатель

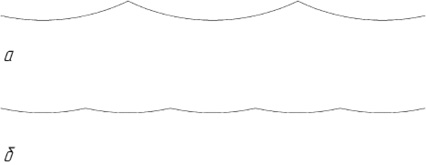

Выглаживатель функционирует следующим образом. Он устанавливается по оси центров токарного станка так, чтобы инденторы 1 и 2 находились на одинаковом расстоянии относительно оси центров токарного станка, индентор 2 выше, а индентор 1 ниже оси центров токарного станка. При движении инструмента на рабочей подаче, индентор 2 уменьшает высотные параметры шероховатости поверхности, проходя по вершинам профиля шероховатости поверхности (что обеспечивается определенным сочетанием значений продольной подачи инструмента и величины ΔX) образованной индентором 1 (рис. 2.7).

Рис. 2.7. Схема образования шероховатости поверхности:

а –

профиль шероховатости выглаженной поверхности после прохода первым

индентором; б – профиль шероховатости выглаженной поверхности после

прохода вторым индентором

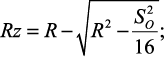

Теоретические значения параметров шероховатости, при одинаковом радиусе инденторов, (Rz – высота неровностей профиля по десяти точкам, мм; Sm – средний шаг неровностей профиля, мм), обусловленные радиусом инденторов (R, мм), подачей (S0, мм/об) и конструкцией выглаживателя определятся по зависимостям:

(2.1)

(2.1)

Sm = S0/2. (2.2)

Таким образом, высотные параметры шероховатости поверхности уменьшаются, по сравнению с обработкой классическими конструкциями инструментов (при одних и тех же радиусах инденторов и подачах) в 4 раза.

Известно, что увеличение радиуса индентора уменьшает распределенную нагрузку на обрабатываемую поверхность, следовательно, уменьшится и микротвердость поверхностного слоя. C увеличением радиуса индентора максимальное значение остаточных напряжений уменьшается, т.к. оно зависит от контактного давления. Стоит отметить, что увеличение радиуса индентора приводит к уменьшению высотных параметров шероховатости поверхности. Поэтому при обработке классическими выглаживателями всегда ищутся компромиссные условия обработки, чтобы обеспечить заданные значения микротвердости поверхностного слоя, остаточных напряжений и высотных параметров шероховатости выглаженной поверхности.

Рассмотренная конструкция инструмента позволяет достаточно просто решить эту задачу: первый индентор необходимо взять меньшего радиуса, чем второй индентор. Таким образом, первым индентором будут обеспечены заданные (максимальные) значения микротвердости поверхностного слоя и остаточных напряжений, а вторым индентором – заданные значения высотных параметров шероховатости выглаженной поверхности.

Рассмотренный инструмент позволяет в некоторой степени решить самую важную проблему, из-за которой выглаживание не находит достаточно широкого применения в промышленности. Суть проблемы заключается в том, что даже незначительный износ индентора приводит к ухудшению получаемых при выглаживании параметров качества поверхностного слоя деталей. Помимо этого, износ индентора требует либо замены индентора, либо применение операции доводки индентора, что в обоих случаях повышает технологическую себестоимость изготавливаемых деталей.

В нашем случае, при «разумной» величине износа первого индентора, второй индентор (вследствие того, что он нагружен на порядок меньше чем первый индентор и почти не изнашивается) компенсирует возможные дефекты, которые проявятся на поверхности при износе первого индентора. И, так как, «внешний вид» поверхности окончательно формируется, в основном, вторым индентором, первый индентор можно изготавливать из более дешевого инструментального материала, чем второй индентор, например, использовать в качестве материала первого индентора – твердый сплав, а в качестве материала второго индентора – алмаз (или использовать минералокерамические инденторы).

Определенный практический интерес представляет распределение микротвердости и остаточных напряжений по глубине поверхностного слоя выглаженных этим инструментом деталей [16].

Для изучения этого вопроса выглаживались цилиндрические поверхности деталей (Ø 80 мм, обрабатываемый материал – сталь 9ХС) инденторами (ВОК-60) сферической формы с радиусом рабочей поверхности 3 мм. Режимы выглаживания назначались с позиции обеспечения сглаживающе-упрочняющего режима. Сглаживающе-упрочняющий режим выглаживания был необходим для формирования минимальных высотных параметров шероховатости выглаженной поверхности с одновременным значительным упрочнением поверхностного слоя. Так натяг составлял 75 мкм, частота вращения шпинделя – 200 мин–1, подача – от 0,07 до 0,097 мм/об. Значение исходного среднего арифметического отклонения профиля шероховатости составляло 1 мкм.

Значения среднего арифметического отклонения профиля шероховатости выглаженной поверхности составили: Ra = 0,052 мкм (S0 = 0,07 мм/об); Ra = 0,063 мкм (S0 = 0,084 мм/об); Ra = 0,072 мкм (S0 = 0,097 мм/об).

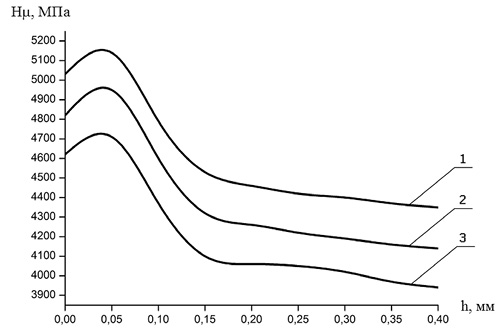

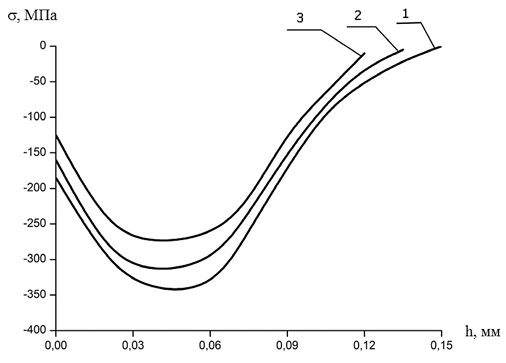

На рис. 2.8–2.9 представлены распределение микротвердости и остаточных напряжений по глубине поверхностного слоя выглаженных деталей.

Анализ полученных результатов позволяет сделать вывод о том, что происходит значительное упрочнение поверхностного слоя с формированием высоких остаточных напряжений сжатия первого рода.

Рис. 2.8. Распределение микротвердости по глубине поверхностного слоя:

1 – S0 = 0,07 мм/об; 2 – S0 = 0,084 мм/об; 3 – S0 = 0,097 мм/об

Рис. 2.9. Распределение остаточных напряжений

по глубине поверхностного слоя:

1 – S0 = 0,07 мм/об; 2 – S0 = 0,084 мм/об; 3 – S0 = 0,097 мм/об

При этом увеличение подачи приводит к уменьшению значений микротвердости и остаточных напряжений в поверхностном слое, что характерно для выглаживания в целом. Значительное упрочнение поверхности наблюдается по глубине упрочненного слоя до 0,15 мм, а остаточные напряжения сжатия залегают на глубину 0,12–0,15 мм. Максимальные значения микротвердости поверхности и остаточных напряжений сосредоточены на глубине 0,03–0,06 мм.

На практике можно также использовать конструкцию инструмента [40] с алмазными инденторами из натуральных алмазов, для обеспечения минимальных значений высотных параметров шероховатости поверхности.

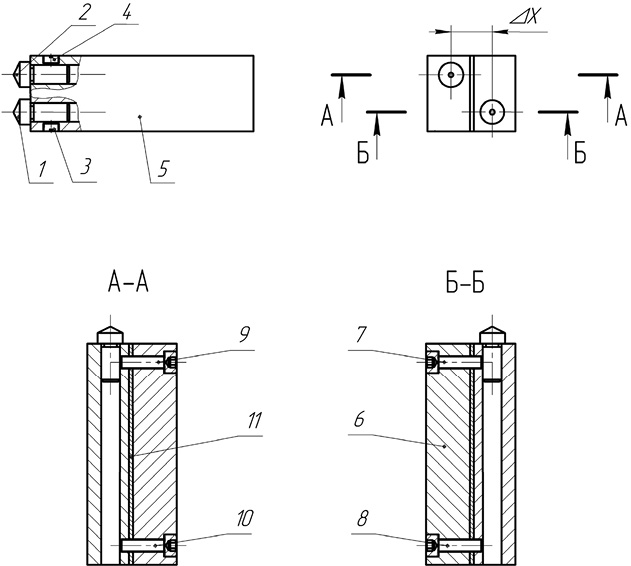

Конструкция выглаживателя (рис. 2.10) включает в себя два индентора 1, 2, два винта 3, 4, основание державки 5, крышку державки 6, четыре винта 7, 8, 9, 10 и регулировочную прокладку 11. Выглаживатель устанавливается по оси центров токарного станка так, чтобы инденторы 1, 2 находились на одинаковом расстоянии относительно оси центров, индентор 2 выше, а индентор 1 ниже оси центров. Таким образом, индентор 2 уменьшает величину высотных параметров шероховатости поверхности, проходя по вершинам профиля шероховатости поверхности образованной индентором 1, что обеспечивается толщиной регулировочной прокладки 11, позволяющей настраивать расстояние между инденторами в зависимости от подачи.

Рассмотрим, какие значения Ra и Hm достигаются при выглаживании указанной конструкцией инструмента [14], в случае использования алмазных инденторов 1, 2 сферической формы с одинаковыми радиусами рабочей части.

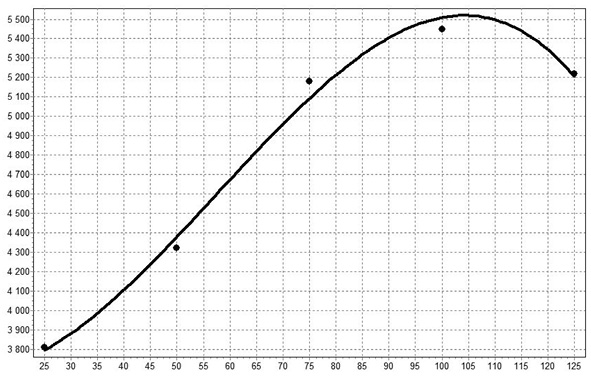

На первом этапе экспериментальных исследований изучалось влияние натяга (hз) на Ra и Hm при подаче S0 = 0,07 мм/об, скорости выглаживания V = 39,6 м/мин, радиусе инденторов R = 3,5 мм, исходном среднем арифметическом отклонении профиля шероховатости выглаживаемой поверхности Raи = 0,4 мкм (рис. 2.11). Выглаживались цилиндрические поверхности деталей ∅ 40 мм (cталь 45ХНМФА). Анализ полученных результатов показывает, что с позиции комплексного обеспечения минимального значения среднего арифметического отклонения профиля шероховатости поверхности (Ra < 0,1 мкм) и максимального значения микротвердости поверхностного слоя можно рекомендовать выглаживать при натягах от 55 до 100 мкм. При натягах до 55 мкм наблюдается сглаживающий режим обработки, на котором поверхность почти не упрочняется, а при натягах более 100 мкм происходит перенаклеп поверхностного слоя.

Рис. 2.10. Выглаживатель

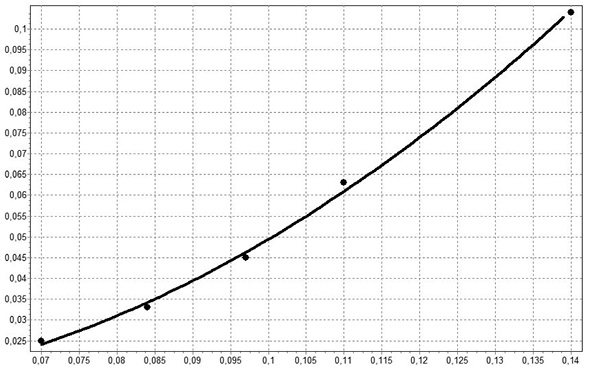

На втором этапе экспериментальных исследований изучалось влияние подачи на Ra и Hm при hз = 75 мкм, V = 39,6 м/мин, R = 3,5 мм, Raи = 0,4 мкм (рис. 2.12). Анализ полученных результатов показывает, что можно рекомендовать выглаживать при подаче до 0,13 мм/об.

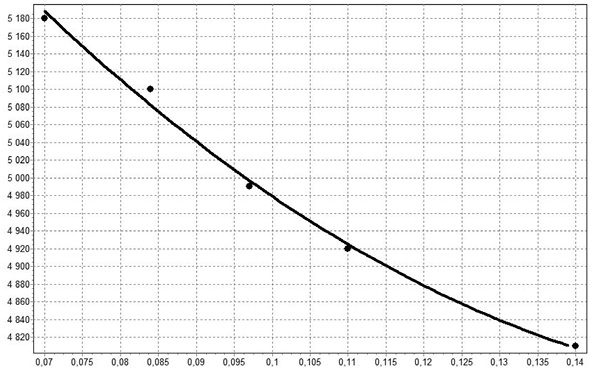

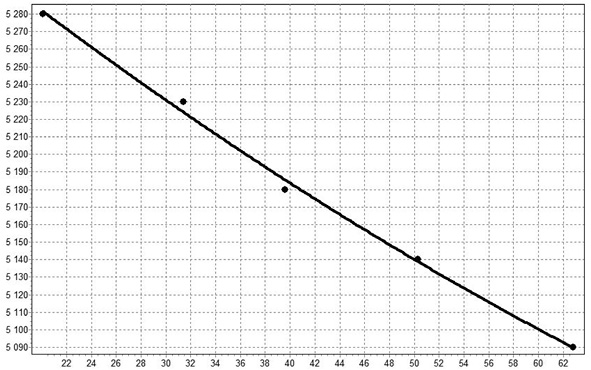

На третьем этапе экспериментальных исследований изучалось влияние скорости выглаживания на Ra и Hm при hз = 75 мкм, S0 = 0,07 мм/об, R = 3,5 мм, Raи = 0,4 мкм (рис. 2.13). Анализ полученных результатов показывает, что изменение скорости выглаживания в диапазоне до 62,8 м/мин не оказывает «значительного» влияния на среднее арифметическое отклонение профиля шероховатости выглаженной поверхности и микротвердость поверхностного слоя. Однако наблюдается тенденция к увеличению Ra и уменьшению Hm с возрастанием скорости выглаживания.

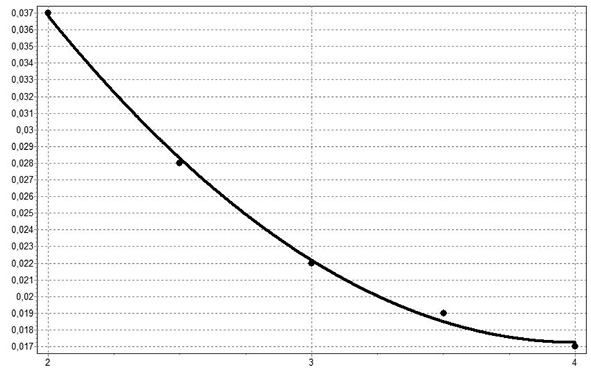

На четвертом этапе экспериментальных исследований изучалось влияние радиуса инденторов на Ra и Hm при hз = 75 мкм, S0 = 0,07 мм/об, V = 20,1 м/мин, Raи = 0,4 мкм (рис. 2.14). Анализ полученных результатов показывает, что изменение радиуса инденторов при выглаживании предложенной конструкцией фактически не влияет на среднее арифметическое отклонение профиля шероховатости выглаженной поверхности (с позиции достижения Ra < 0,1 мкм), следовательно, радиус инденторов можно подобрать в зависимости от требуемого значения микротвердости поверхностного слоя.

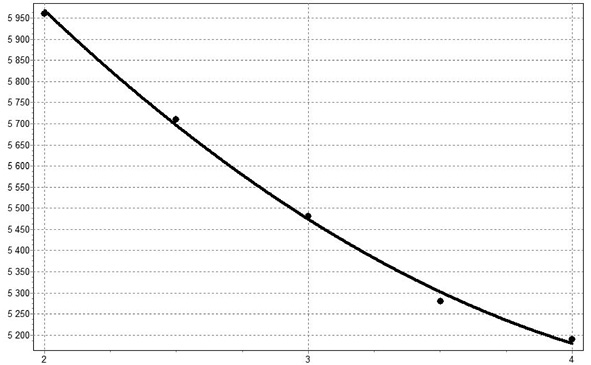

На заключительном пятом этапе экспериментальных исследований изучалось влияние исходного среднего арифметического отклонения профиля шероховатости выглаживаемой поверхности на Ra и Hm при hз = 75 мкм, S0 = 0,07 мм/об, V = 20,1 м/мин, R = 3,5 мм (рис. 2.15).

Анализ полученных результатов показывает, что изменение исходного среднего арифметического отклонения профиля шероховатости выглаживаемой поверхности не оказывает «значительного» влияния на среднее арифметическое отклонение профиля шероховатости выглаженной поверхности и микротвердость поверхностного слоя. Однако наблюдается тенденция к увеличению Ra и уменьшению Hm с возрастанием исходного среднего арифметического отклонения профиля шероховатости выглаживаемой поверхности. Из соображений трудоемкости предшествующего выглаживанию перехода (точение) желательно обеспечивать Raи в диапазоне от 0,4 до 1 мкм.

Таким образом, данный выглаживатель позволяет подобрать режимы выглаживания так, чтобы комплексно обеспечить минимальное значение среднего арифметического отклонения профиля шероховатости выглаженной поверхности и максимальное значение микротвердости поверхностного слоя.

Применение в конструкции выглаживателя инденторов разных радиусов также будет являться средством для управления качеством выглаженной поверхности.

Следовательно, данный выглаживатель целесообразно использовать для комплексного обеспечения параметров качества поверхностного слоя деталей. Его можно рекомендовать для выглаживания деталей у которых необходимо обеспечить такие важнейшие эксплуатационные свойства как, например, износостойкость поверхности и герметичность соединений.

Ra, мкм

а hз, мкм

Hμ, МПа

б hз, мкм

Рис. 2.11. Зависимость среднего арифметического отклонения профиля шероховатости выглаженной поверхности (а) и микротвердости поверхностного слоя (б) от натяга

Ra, мкм

а S0, мм/об

Hm, МПа

б S0, мм/об

Рис. 2.12. Зависимость среднего арифметического отклонения профиля шероховатости выглаженной поверхности (а) и микротвердости поверхностного слоя (б) от подачи

Ra, мкм

а V, м/мин

Hm, МПа

б V, м/мин

Рис. 2.13. Зависимость среднего арифметического отклонения профиля шероховатости выглаженной поверхности (а) и микротвердости поверхностного слоя (б) от скорости выглаживания

Ra, мкм

а R, мм

Hm, МПа

б R, мм

Рис. 2.14. Зависимость среднего арифметического отклонения профиля шероховатости выглаженной поверхности (а) и микротвердости поверхностного слоя (б) от радиуса инденторов

Ra, мкм

а Raи, мкм

Hm, МПа

б Raи, мкм

Рис. 2.15. Зависимость среднего арифметического отклонения профиля шероховатости выглаженной поверхности (а) и микротвердости поверхностного слоя (б) от исходного среднего арифметического отклонения профиля шероховатости выглаживаемой поверхности

Как уже отмечалось, в современных условиях повышение износостойкости выглаживателей становится актуальной задачей, поскольку износ рабочей части индентора выглаживателя приводит к появлению несоответствующей продукции.

Решить данную задачу можно на основе разработки специализированных конструкций инструментов [20]. Известно, что у выглаживателей в начальный период обработки наблюдается хрупкое состояние твердосплавного индентора. Разогрев рабочей части индентора в ходе процесса выглаживания сопровождается износом характерным для хрупкого разрушения твердых сплавов [1], что в целом отрицательно сказывается на стойкости инструмента. Поэтому подогрев индентора до начала обработки повышает стойкость выглаживателя, что связано с переводом твердого сплава из хрупкого состояния в хрупко-пластическое состояние.

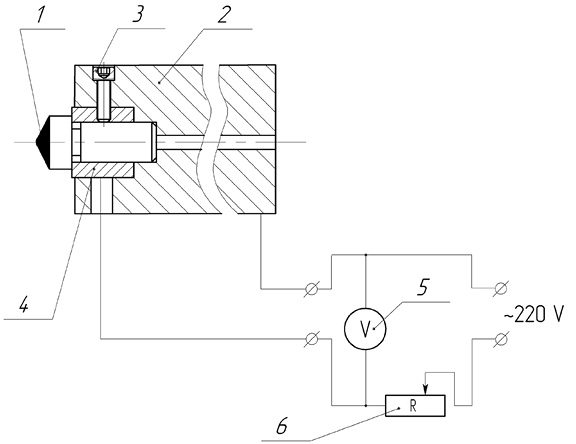

На рис. 2.16 приведена конструкция специализированного инструмента [37], состоящего из индентора 1, державки 2, винта 3, нагревательного элемента 4, вольтметра 5 и трансформатора 6. Нагревательный элемент, который изолирован от контакта с державкой и винтом, состоит из токопроводящего титанового основания и полупроводникового слоя. Выглаживатель закрепляется в инструментальной головке таким образом, чтобы инструмент был электрически от нее изолирован. В электрическую цепь подается напряжение, величина которого регулируется трансформатором 6 и регистрируется вольтметром 5. Нагрев твердосплавного индентора 1 осуществляется вследствие эффекта термоЭДС возникающего в зоне контакта нагревательного элемента 4 с индентором 1. После нагрева индентора до требуемой температуры подача напряжения в электрическую цепь прекращается, выглаживатель подводится к детали и начинается процесс отделочно-упрочняющей обработки.

Поскольку сам процесс отделочно-упрочняющей обработки сопровождается тепловыми явлениями, возникает вопрос о том, не оказывает ли негативного влияния предварительный подогрев рабочей части индентора на формирование остаточных напряжений в поверхностном слое детали.

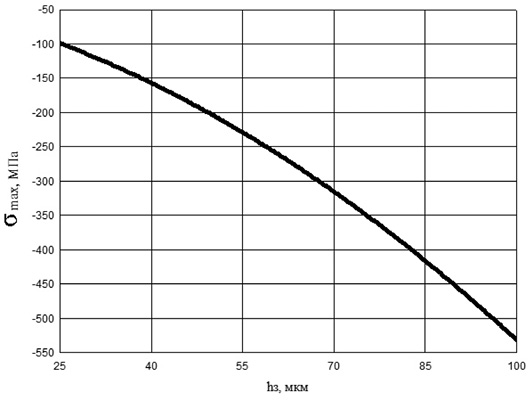

Для оценки величин максимальных остаточных напряжений сжатия первого рода (smax), формируемых в поверхностном слое детали при выглаживании инструментом с предварительным подогревом рабочей части была проведена серия экспериментов.

Рис. 2.16. Выглаживатель с предварительным подогревом рабочей части

Выглаживались цилиндрические поверхности деталей Ø 80 мм (сталь 9ХС) инденторами из инструментального твердого сплава ВК8 сферической формы с радиусом рабочей поверхности 3 мм. Исходное среднее арифметическое отклонение профиля шероховатости выглаживаемой поверхности составляло Raи = 0,4 мкм. По рекомендациям, приведенным в работе [2], температура предварительного подогрева рабочей части индентора была назначена 740 °С.

На рис. 2.17 представлены результаты экспериментальных исследований влияния натяга (hз) на smax при подаче S0 = 0,07 мм/об, скорости выглаживания V = 50 м/мин. Максимальные остаточные напряжения сжатия в поверхностном слое детали с увеличением натяга (силы выглаживания) возрастают, причем эта зависимость описывается квадратичной моделью.

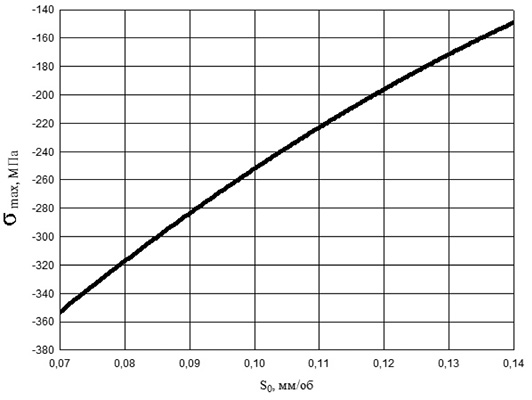

На рис. 2.18 представлены результаты экспериментальных

исследований влияния S0 на σmax при hз = 75 мкм, V = 50 м/мин.

Максимальные остаточные напряжения сжатия в поверхностном слое детали с увеличением подачи монотонно уменьшаются, что связано с кратностью воздействия силы выглаживания.

Рис. 2.17. Зависимость максимальных остаточных напряжений

сжатия от натяга

Рис. 2.18. Зависимость максимальных остаточных

напряжений сжатия от подачи

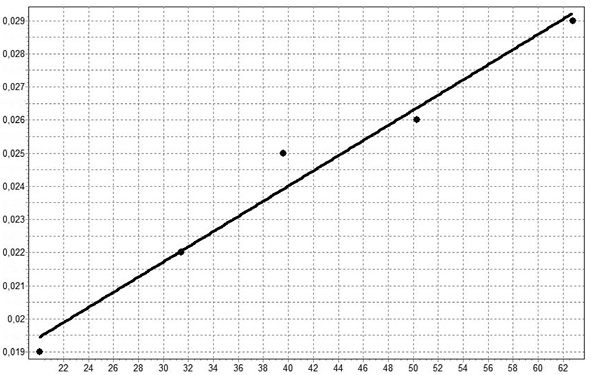

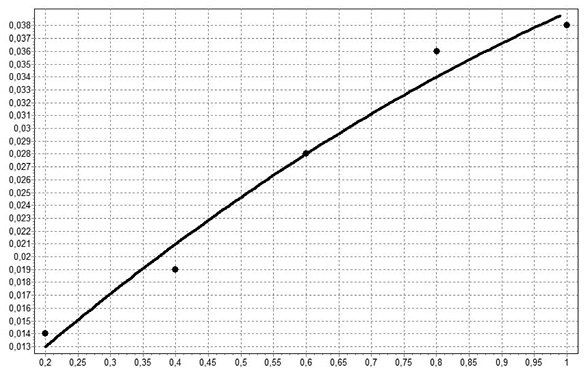

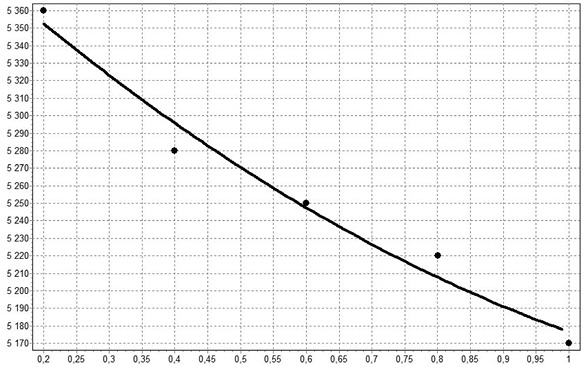

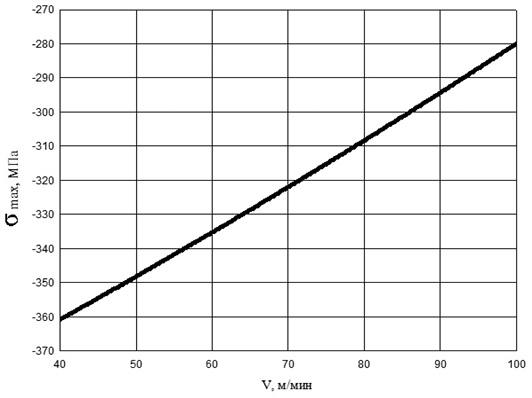

На рис. 2.19 представлены результаты экспериментальных исследований влияния V на smax при S0 = 0,07 мм/об, hз = 75 мкм. Максимальные остаточные напряжения сжатия в поверхностном слое детали с увеличением скорости выглаживания линейно уменьшаются.

Рис. 2.19. Зависимость максимальных остаточных напряжений сжатия

от скорости выглаживания

Основное влияние на величину максимальных остаточных напряжений сжатия в поверхностном слое детали оказывает натяг, далее по степени влияния идут подача и скорость выглаживания.

Следовательно, предварительный подогрев рабочей части индентора не оказывает негативного влияния на формирование остаточных напряжений сжатия в поверхностном слое детали.

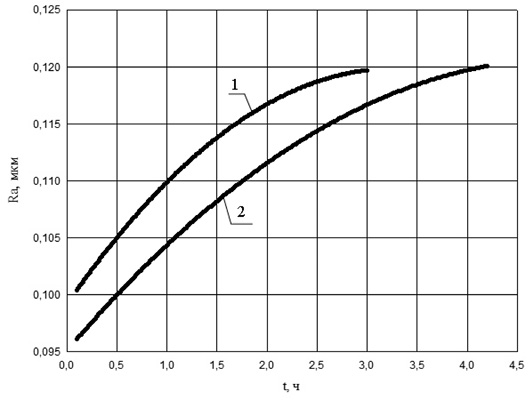

Для сравнения износа индентора с предварительным подогревом рабочей части и износа индентора без предварительного подогрева рабочей части осуществлялась обработка деталей без доводки инденторов при S0 = 0,07 мм/об, hз = 75 мкм, V = 40 м/мин.

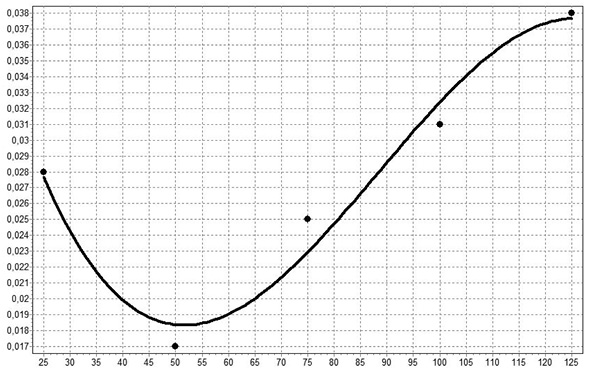

На рис. 2.20 приведена зависимость среднего арифметического отклонения профиля шероховатости выглаженной поверхности (Ra) от времени выглаживания (t). Полученные результаты позволяют сделать вывод о том, что предварительный подогрев рабочей части твердосплавного индентора увеличивает его стойкость. Начальные значения параметра Ra обработанной поверхности, при выглаживании приработавшимся индентором (t = 0,1 ч) с предварительным подогревом рабочей части меньше чем при выглаживании приработавшимся индентором без предварительного подогрева рабочей части.

Рис. 2.20. Зависимость параметра Ra детали от времени выглаживания:

1 – без предварительного подогрева рабочей части индентора;

2 – с предварительным подогревом рабочей части индентора

Таким образом, применение выглаживателя с предварительным подогревом рабочей части индентора позволяет повысить стойкость индентора и не оказывает негативного воздействия на формирование остаточных напряжений сжатия в поверхностном слое детали. При этом инструмент является достаточно простым по своему конструктивному исполнению. Следовательно, данный выглаживатель можно рекомендовать применять при отделочно-упрочняющей обработке деталей.