Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.3. Жестко-упругое выглаживание

Способ жестко-упругого выглаживания является инновационным [15], поскольку к текущему моменту применяются схемы выглаживания либо с жесткой кинематической связью между инструментом и деталью, либо с упругой кинематической связью между инструментом и деталью.

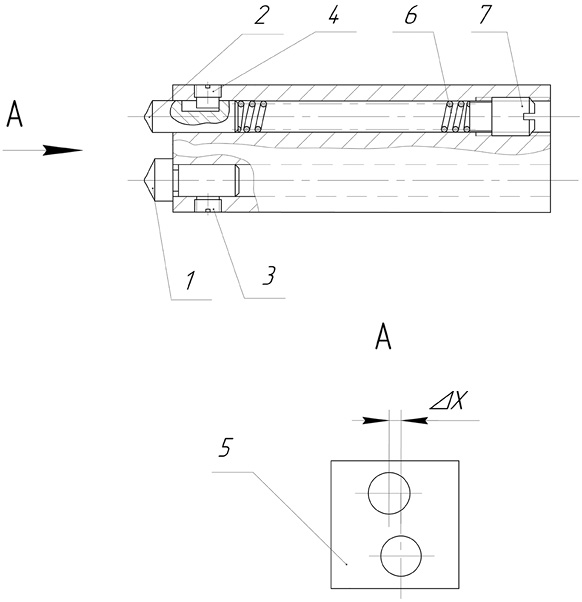

Для применения этого способа выглаживания на станках повышенной точности необходимо разрабатывать и применять новые конструкции инструментов, такие как конструкция представленная на рис. 2.21 [41].

Рис. 2.21. Выглаживатель

Конструкция выглаживателя включает в себя следующие элементы: два индентора 1, 2, два винта 3, 4, державку 5, пружину 6, винт 7. При помощи винта 3 индентор 1 закрепляется в державке 5, а индентор 2 фиксируется от выпадения из державки при помощи винта 4. В державку вставляется пружина 6. Посредством ввинчивания винта 7 в державку 5 осуществляется сжатие пружины 6 на требуемую силу отделочно-упрочняющей обработки. Таким образом, для индентора 1 обеспечивается жесткая кинематическая связь между ним и деталью, а для индентора 2 обеспечивается упругая кинематическая связь между ним и деталью.

Следовательно, это позволяет осуществить жестко-упругую кинематическую связь между инструментом и деталью, что обеспечивает отсутствие внедрения в основной материал детали второго индентора при износе первого индентора. В результате того, что инденторы расположены на расстоянии ΔX друг от друга в направлении оси центров станка, происходит уменьшение высотных параметров шероховатости поверхности, т.к. второй индентор гарантированно проходит по выступу профиля шероховатости поверхности, образованной первым индентором (что обеспечивается подбором ΔX и подачи).

Выглаживатель функционирует следующим образом: инструмент устанавливается по оси центров станка так, чтобы инденторы 1, 2 находились на одинаковом расстоянии относительно оси центров станка, индентор 2 выше, а индентор 1 ниже оси центров станка. При обработке детали-тела вращения на рабочей подаче, индентор 2 уменьшает величину высотных параметров шероховатости поверхности, образованной индентором 1.

Предложенная конструкция инструмента позволяет комплексно обеспечить параметры качества поверхностного слоя рабочих поверхностей ответственных деталей, за счет разных радиусов инденторов: первый индентор необходимо взять меньшего радиуса, чем второй индентор.

Таким образом, первым индентором будут обеспечены максимальные значения микротвердости поверхностного слоя и остаточных напряжений сжатия, а вторым индентором – минимальные значения высотных параметров шероховатости выглаженной поверхности.

Практика использования конструкции выглаживания с двумя

инденторами с жесткой кинематической связью между инструментом и деталью

позволяет рекомендовать для рассмотренной конструкции следующие

диапазоны режимов выглаживания: подача – до

0,13 мм/об; натяг

(глубина внедрения индентора с жесткой кинематической связью

в обрабатываемую поверхность) – от 55 до 100 мкм; скорость выглаживания

до 70 м/мин.

Выглаживание на указанных режимах позволит обеспечить значение среднего арифметического отклонения профиля шероховатости поверхности (Ra < 0,1 мкм) с одновременным значительным упрочнением поверхностного слоя детали.

Поскольку натяг при выглаживании составляет микрометры, точность в его настройке во многом определит полученное после выглаживания качество поверхностного слоя детали. Следовательно, принципиальное значение имеет настройка инструмента на «нулевой» натяг (точка отсчета значения заданного натяга), которую можно реализовать на станках с ЧПУ способом, с которым можно ознакомиться в работе [9]. Этот способ настройки инструмента позволяет с высокой точностью (погрешность не превышает 1–2 %) устанавливать значение заданного натяга.