Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ПРИЛОЖЕНИЕ

Соединения [1]

Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительным качеством соединений.

Основным критерием работоспособности расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами.

Заклепочные соединения.

Виды заклепок и заклепочных швов. Заклепочное соединение – неразъемное соединение деталей при помощи заклепок.

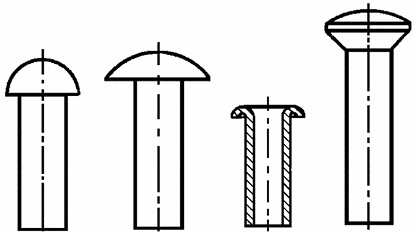

Заклепка – крепежная деталь, состоящая из стержня цилиндрической формы и закладной головки. Основные типы заклепок показаны на (рис. 54).

а б в г

Рис. 54. Основные виды заклепок:

а, б – с полукруглой головкой; в – пустотелые со скругленной головкой;

г – с полупотайной головкой

В соответствии с назначением заклепочные соединения подразделяются на прочные, плотные и прочноплотные соединения.

Прочные заклепочные соединения применяются в стальных конструкциях подъемно-транспортных сооружений, фермах, узлах машин общего назначения.

Плотные заклепочные соединения применяются в конструкциях, требующих герметичность соединения.

Прочноплотные заклепочные соединения применяются в тех случаях, когда они должны обеспечивать кроме прочности еще и герметичность.

В прочных заклепочных соединениях применяют заклепки с полукруглой головкой(рис. 54, а, б) и т.п., предназначенных для работы в коррозионных средах; пустотелые со скругленной головкой (рис. 54, в) для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок; с полупотайной головкой (рис. 54, г) для соединения тонких листов; с потайной головкой, применяемых при недопустимости выступающих частей.

Виды и параметры заклепочных швов. В зависимости от расположения соединяемых деталей различают заклепочные швы внахлестку и встык с одной накладкой и двумя накладками.

Геометрические параметры заклепочного шва определяют по эмпирическим зависимостям.

Диаметр заклепок в односрезном силовом соединении определяют по зависимости:

d = 2s,

где s – толщина соединяемых элементов.

Минимальный шаг tразмещения заклепок определяется из условия удобства формирования замыкающей головки. Максимальный шаг заклепочного соединения определяется условием плотного соприкосновения листов и зависит от жесткости соединяемых элементов. Обычно он изменяется в пределах t = (3...6)d.

Расстояние е от центра заклепки до края листа в направлении действующей силы принимают в зависимости от способа изготовления отверстия: e = 1,5d (отверстия сверленные) и e = 2d (отверстия продавленные).

В конструкциях из легких сплавов – e = 2d.

Расстояние от центра заклепки до края листа в направлении, перпендикулярном линии действия силы e = 1,5d.

При расчете заклепочного соединения, нагруженного силой в плоскости стыка, необходимо обеспечить:

• прочность заклепок на срез;

• прочность заклепок и стенок отверстий в соединяемых элементах на смятие;

• прочность соединяемых элементов по сечениям, ослабленным отверстиями подзаклепки, на растяжение;

• прочность краев соединяемых элементов на срез заклепками.

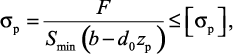

Разрушение деталей по нормальному сечению, ослабленному отверстиями под заклепки, может произойти под действием большой внешней нагрузки. Для обеспечения прочности соединяемых деталей нормальное растягивающее напряжение в этом сечении должно удовлетворять условию:

где b – ширина соединяемых деталей; zp – число заклепок в рассматриваемом сечении; [σp] – допускаемое напряжение на разрыв для материала листа.

Условие прочности на срез края соединяемых деталей

Fmin, Fmax – минимальное и максимальное значение действующей силы.

где Ft – усилие, приложенное к листу на участке шага; zo – число заклепок, приходящееся на полосу шириной, равной одному шагу; [ξ] – допустимый коэффициент скольжения, зависящий от типа шва.

Усилие, приложенное к листу на участке шага, для продольного шва рассчитывают по зависимости  , а для поперечного заклепочного шва

, а для поперечного заклепочного шва

Сварные соединения

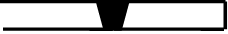

Сварные соединения являются наиболее совершенной и распространенной разновидностью неразъемных соединений. По конструктивным признакам электросварные соединения делятся на следующие разновидности: соединения стыковые (рис. 55, а), соединения внахлестку (рис. 55, б), соединения тавровые (рис. 55, в) и соединения прорезные.

а б в

Рис. 55. Сварные соединения:

а – соединения стыковые; б – соединения внахлестку; в – соединения тавровые

Соединения стыковые. При действии на стыковое соединение растягивающей силы F условие прочности имеет вид:

где  –

растягивающее напряжение в сварном шве; F – сила, действующая на

сварное соединение; b – ширина свариваемых деталей; s – толщина

свариваемых деталей.

–

растягивающее напряжение в сварном шве; F – сила, действующая на

сварное соединение; b – ширина свариваемых деталей; s – толщина

свариваемых деталей.

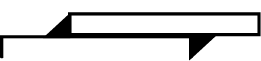

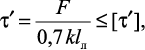

Соединения внахлестку. Соединения внахлестку выполняются с помощью угловых швов, которые делятся на: лобовые, фланговые, косые, комбинированные.

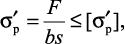

Лобовой шов накладывается перпендикулярно к линии действия нагрузки F. Условие прочности для лобового шва при действии силы F (рис. 56)

где k – катет шва; lл – длина лобового шва; [τ′] – допускаемое напряжение на срез.

Рис. 56. Лобовой шов

Резьбовые соединения являются наиболее распространенным видом разъемных соединений. Они в основном применяются в следующих случаях:

• для устранения возможности перемещения соединяемых деталей;

• для удержания деталей на определенном расстоянии друг от друга;

• для обеспечения плотности стыка соединяемых деталей;

• для осуществления поступательного движения (пресса, домкраты, ходовые винты);

• для получения точных относительных перемещений (регулировочные винты).

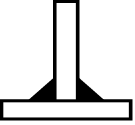

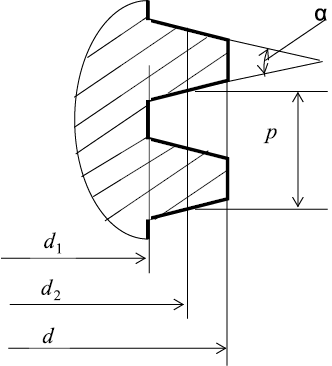

По форме основной поверхности резьбы подразделяют на цилиндрические и конические. Широкое применение имеют детали с цилиндрической резьбой.

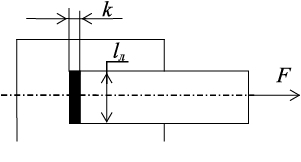

Параметры резьбы показаны на рис. 57.

Профиль резьбы характеризуют углом профиля α, т.е углом между прямолинейными боковыми сторонами профиля резьбы.

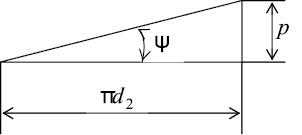

Расстояние между одноименными сторонами двух соседних профилей, измеренное в направления оси резьбы, называется шагом резьбы и обозначается p.

а б

Рис. 57. Параметры резьбы:

а – профиль α; б – угол подъема ψ

Угол подъема ψ (рис. 57, б) развертки винтовой линии по среднему диаметру резьбы определяется соотношением

Расчет стержня болта на прочность. Рассмотрим расчет стержня болта на прочность, когда известна сила, действующая на болт.

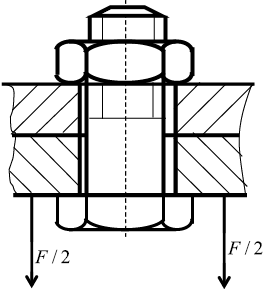

Случай 1. На болт действует растягивающая сила (рис. 58)

Рис. 58

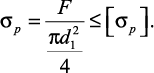

Условие прочности имеет вид:

Случай 2. Болт установлен без зазора и на него действует сила в плоскости стыка.

Условие прочности болта в этом случае имеет вид