Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.3. Зависимость модуля упругости от температур

1.3.1. Результаты расчета модуля упругости моно- и поликристаллов

Известно [41, 42], что технические металлы являются поликристаллами, т.е. состоят из большого числа анизотропных кристаллитов (или монокристаллов). Известно также [41], что упругие характеристики поликристаллов по существу являются усредненными значениями упругих свойств монокристаллов. Однако cведения о возможности определения среднего значения модуля упругости поликристаллов, приведенные в [41], являются лишь теоретическим положением, но не рекомендациями к инженерным расчетам. Какие именно величины усредняются и сколько их, в источнике не указано.

Зная значения модуля упругости монокристалла с учетом анизотропии, можно определить величину модуля упругости для поликристалла этого же металла или его соединения следующим образом.

В соответствии с [43] вначале рассчитывается модуль упругости для наиболее плотноупакованных плоскостей (100), (110), (111) элементарной атомной ячейки монокристалла. Затем рассчитывается модуль упругости поликристалла Eпкр по формуле:

где Е100, Е110, E111 – соответственно модули упругости для плоскостей (100), (110), (111).

Результаты расчета модуля упругости для металлов (табл. 1.7) удовлетворительно сходятся с результатами эксперимента с погрешностью от 0,7 до 9,3 %.

Таблица 1.7

|

Наименование элемента |

Величина модуля упругости поликристалла, ГПа |

Расхождение, % |

Источник |

|

|

расчетная |

экспериментальная |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Fe |

213,8 |

211 (отожжен.) 223,2 |

1,3 4,2 |

[24] |

|

Ni |

197,4 |

196 |

0,7 |

[24] |

|

Cr |

283,1 |

288 |

1,7 |

[24] |

|

Та |

203,3 |

186 |

9,3 |

[24] |

|

Nb |

121,6 |

118,9 |

2,3 |

[24] |

|

Мо |

298,6 |

317,8 |

6 |

[24] |

|

W |

407,9 |

393,8 |

3,5 |

[24] |

|

ZrO2 |

436,7 |

– |

– |

– |

|

NbC |

440,4 |

497,504,518,550 |

– |

[44], [45] |

|

ТаС |

547,2 |

515, 550, 730 |

– |

[44] |

|

TiN |

440,7 |

440 |

– |

[44] |

|

Ni3Al |

173 |

178 |

– |

[33] |

Что касается соединений, то экспериментальные данные различных авторов не совпадают. Это, с одной стороны, может быть объяснено недостаточно хорошей аттестацией образцов, а с другой – методическими недочетами [44, 46]. Поэтому величина расхождения для соединений не рассчитывалась.

1.3.2. Зависимости модуля упругости от температуры для элементов и соединений.

Приведенные в данном разделе таблицы (табл. 1.8–1.26) и графики

(рис. 1.12–1.24) позволяют восполнить недостающие экспериментальные данные результатами расчетов. Здесь E100, E110 , E111 – расчетные значения модуля упругости монокристалла в соответствующих кристаллографических направлениях <100>, <110>, <111>. Экспериментальные значения из справочников обозначены индексами «эксп». Расхождение в процентах – ∆E, %.

Медь Cu

Таблица 1.8

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

20 |

90,8 |

66,7 |

36,1 |

136,2 |

131 |

3,9 |

185,2 |

194 |

4,5 |

128,6 |

129 [24] |

0,31 |

|

100 |

89,1 |

– |

– |

133,7 |

– |

– |

181,8 |

– |

– |

127,4 |

– |

– |

|

200 |

86,9 |

– |

– |

130,3 |

– |

– |

177,2 |

– |

– |

125,7 |

– |

– |

|

300 |

84,1 |

– |

– |

126,2 |

– |

– |

171,6 |

– |

– |

123,5 |

– |

– |

|

400 |

80,9 |

– |

– |

121,3 |

– |

– |

165,0 |

– |

– |

120,9 |

111 [24] |

8,9 |

|

500 |

77,2 |

– |

– |

115,8 |

– |

– |

157,5 |

– |

– |

117,8 |

– |

– |

|

600 |

73,2 |

– |

– |

109,8 |

– |

– |

149,3 |

– |

– |

114,3 |

95 [24] |

20,3 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

700 |

68,8 |

– |

– |

103,2 |

– |

– |

140,4 |

– |

– |

110,4 |

– |

– |

|

800 |

64,2 |

– |

– |

96,3 |

– |

– |

130,9 |

– |

– |

106,1 |

– |

– |

|

900 |

59,4 |

– |

– |

89,1 |

– |

– |

121,1 |

– |

– |

101,4 |

– |

– |

|

1000 |

54,4 |

– |

– |

81,6 |

– |

– |

111,0 |

– |

– |

96,4 |

65 [24] |

48,3 |

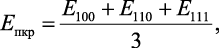

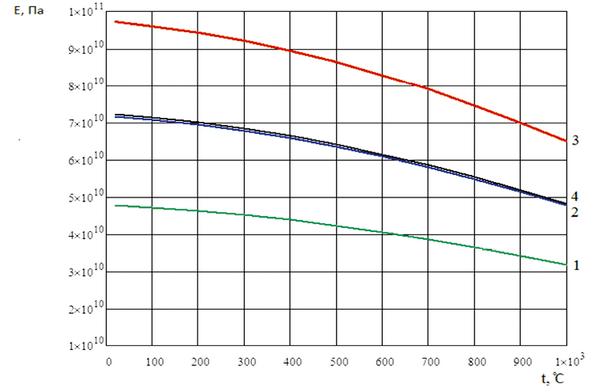

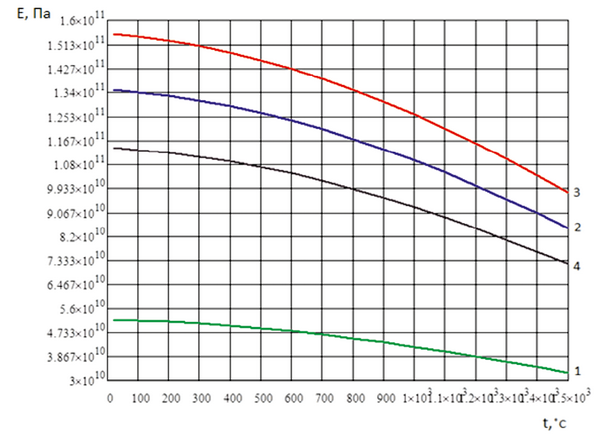

Рис. 1.12. Температурная зависимость модуля упругости монокристалла меди Cu:

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111>; 4 – модуль упругости поликристалла

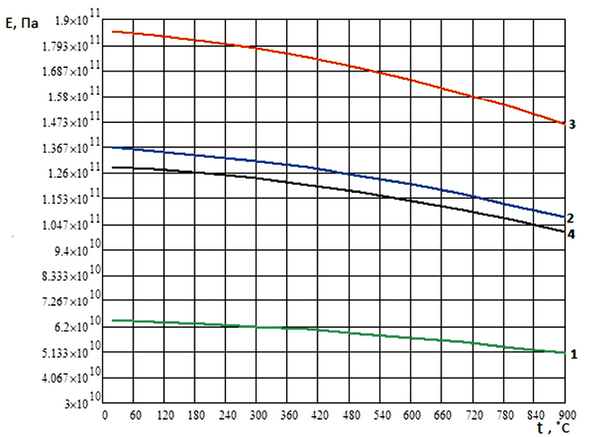

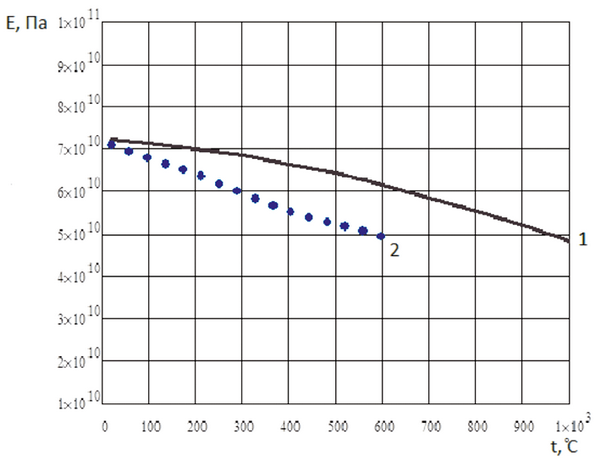

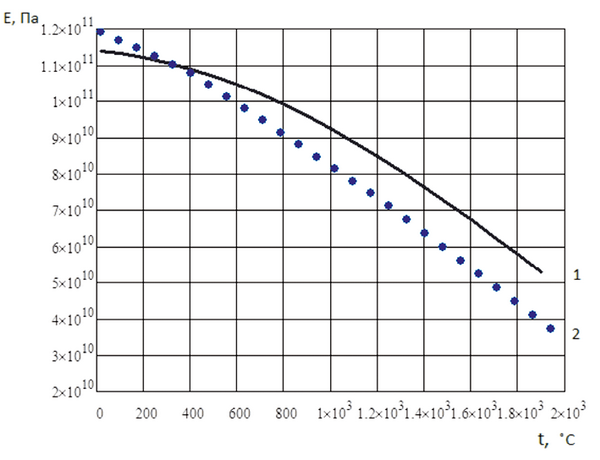

Рис. 1.13. Температурная зависимость модуля упругости поликристалла меди Cu:

1 – расчетные значения; 2 – экспериментальные значения [24]

Из табл. 1.8 и рис. 1.12, 1.13 видно, что значительный объем недостающих экспериментальных данных восполняется расчетными данными, имеющими удовлетворительную сходимость.

Необходимо отметить, что с увеличением температуры расхождение возрастает. Это связано с тем, что в элементах, имеющих невысокую температуру плавления (Cu, Al и др.), начинаются процессы разрушения кристаллической решетки под воздействием температуры, близкой к температуре плавления, что не учитывается данной моделью.

Алюминий Al

Таблица 1.9

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

20 |

47,7 |

62,5 |

23,7 |

71,5 |

71,4 |

0,1 |

97,3 |

75,1 |

29,6 |

72,2 |

70,8 [24] |

2,0 |

|

100 |

47,1 |

– |

– |

70,6 |

– |

– |

96,0 |

– |

– |

71,3 |

– |

– |

|

200 |

46,2 |

– |

– |

69,4 |

– |

– |

94,3 |

– |

– |

70,0 |

63,8 [24] |

9,7 |

|

300 |

45,2 |

– |

– |

67,8 |

– |

– |

92,1 |

– |

– |

68,4 |

– |

– |

|

400 |

43,9 |

– |

– |

65,8 |

– |

– |

89,5 |

– |

– |

66,4 |

54,9 [24] |

20,9 |

|

500 |

42,3 |

– |

– |

63,5 |

– |

– |

86,4 |

– |

– |

64,1 |

– |

– |

|

600 |

40,6 |

– |

– |

60,9 |

– |

– |

82,8 |

– |

– |

61,4 |

49,2 [24] |

24,8 |

|

700 |

38,7 |

– |

– |

58,0 |

– |

– |

78,9 |

– |

– |

58,5 |

– |

– |

|

800 |

36,6 |

– |

– |

54,9 |

– |

– |

74,6 |

– |

– |

55,3 |

– |

– |

|

900 |

34,3 |

– |

– |

51,4 |

– |

– |

70,0 |

– |

– |

51,9 |

– |

– |

|

1000 |

31,9 |

– |

– |

47,8 |

– |

– |

65,0 |

– |

– |

48,3 |

– |

– |

Рис. 1.14. Температурная зависимость модуля упругости монокристалла алюминия Al:

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111>; 4 – модуль упругости поликристалла

Рис. 1.15. Температурная зависимость модуля упругости поликристалла алюминия Al:

1 – расчетные значения; 2 – экспериментальные значения [24]

Никель Ni

Таблица 1.20

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

20 |

140,6 |

138,0 |

1,8 |

210,9 |

215,0 |

1,9 |

286,7 |

262,0 |

9,4 |

212,7 |

196[24] |

8,5 |

|

100 |

138,0 |

– |

– |

207,0 |

– |

– |

281,5 |

– |

– |

208,8 |

– |

– |

|

200 |

134,6 |

– |

– |

201,9 |

– |

– |

274,6 |

– |

– |

203,7 |

– |

– |

|

300 |

130,5 |

– |

– |

195,7 |

– |

– |

266,1 |

– |

– |

197,4 |

– |

– |

|

360 |

– |

– |

– |

– |

– |

– |

194 |

187[24] |

3,7 |

|||

|

400 |

125,6 |

– |

– |

188,3 |

– |

– |

256,1 |

– |

– |

190,0 |

– |

– |

|

500 |

120,0 |

– |

– |

180,0 |

– |

– |

244,8 |

– |

– |

181,6 |

– |

– |

|

600 |

113,9 |

– |

– |

170,9 |

– |

– |

232,3 |

– |

– |

172,4 |

– |

– |

|

700 |

107,3 |

– |

– |

160,9 |

– |

– |

218,8 |

– |

– |

162,3 |

– |

– |

|

800 |

100,3 |

– |

– |

150,4 |

– |

– |

204,5 |

– |

– |

151,7 |

– |

– |

|

900 |

92,9 |

– |

– |

139,4 |

– |

– |

189,5 |

– |

– |

140,6 |

– |

– |

|

1000 |

85,386 |

– |

– |

128,1 |

– |

– |

174,1 |

– |

– |

129,2 |

– |

– |

|

1100 |

77,7 |

– |

– |

116,6 |

– |

– |

158,5 |

– |

– |

117,6 |

– |

– |

|

1200 |

70,0 |

– |

– |

105,1 |

– |

– |

142,8 |

– |

– |

106,0 |

– |

– |

|

1300 |

62,4 |

– |

– |

93,7 |

– |

– |

127,4 |

– |

– |

94,5 |

– |

– |

|

1400 |

55,0 |

– |

– |

82,5 |

– |

– |

112,2 |

– |

– |

83,3 |

– |

– |

|

1500 |

47,9 |

– |

– |

71,8 |

– |

– |

97,7 |

– |

– |

72,5 |

– |

– |

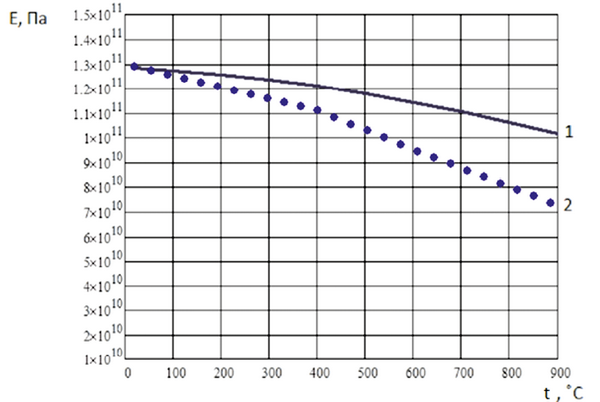

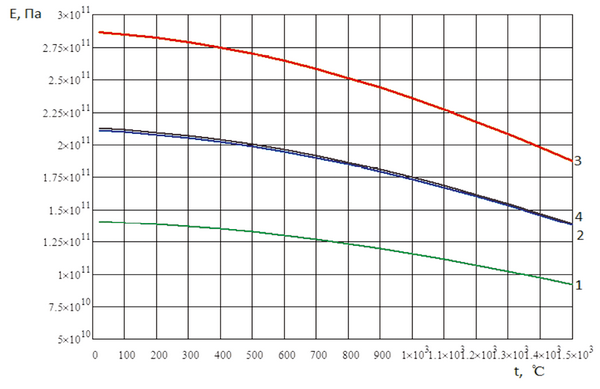

Рис. 1.16. Температурная зависимость модуля упругости монокристалла никеля Ni:

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111>; 4 – модуль упругости поликристалла

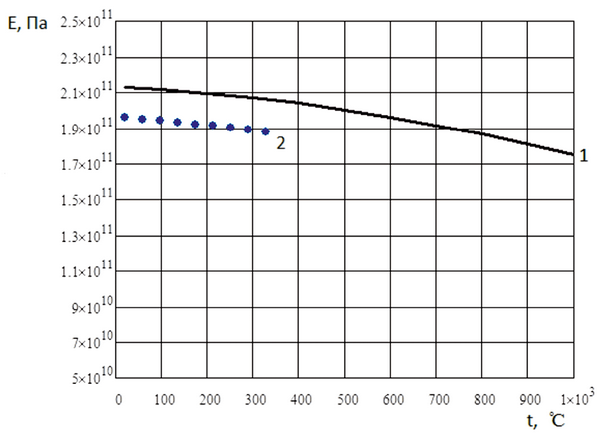

Рис. 1.17. Температурная зависимость модуля упругости поликристалла никеля Ni:

1 – расчетные значения; 2 – экспериментальные значения [24]

Ниобий Nb

Таблица 1.21

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

20 |

51,9 |

– |

– |

134,7 |

– |

– |

155,1 |

– |

– |

113,9 |

119[24] |

4,3 |

|

100 |

51,5 |

– |

– |

133,9 |

– |

– |

154,2 |

– |

– |

113,2 |

– |

– |

|

200 |

51,0 |

– |

– |

132,6 |

– |

– |

152,7 |

– |

– |

121,1 |

– |

– |

|

300 |

51,4 |

– |

– |

131 |

– |

– |

150,8 |

– |

– |

110,7 |

– |

– |

|

400 |

49,6 |

– |

– |

129 |

– |

– |

148,5 |

– |

– |

109 |

108[24] |

0,9 |

|

500 |

48,7 |

– |

– |

126,6 |

– |

– |

145,7 |

– |

– |

107 |

– |

– |

|

600 |

47,7 |

– |

– |

123,8 |

– |

– |

142,5 |

– |

– |

104,7 |

– |

– |

|

700 |

46,5 |

– |

– |

120,7 |

– |

– |

139 |

– |

– |

102 |

– |

– |

|

800 |

45,1 |

– |

– |

117,2 |

– |

– |

135 |

– |

– |

99,1 |

– |

– |

|

900 |

43,7 |

– |

– |

113,4 |

– |

– |

130,6 |

– |

– |

95,9 |

– |

– |

|

1000 |

42,1 |

– |

– |

109,3 |

– |

– |

125,9 |

– |

– |

92,5 |

– |

– |

|

1100 |

40,4 |

– |

– |

105 |

– |

– |

120,9 |

– |

– |

88,7 |

– |

– |

|

1200 |

38,6 |

– |

– |

100,3 |

– |

– |

115,5 |

– |

– |

84,8 |

73,5[24] |

15,4 |

|

1300 |

36,7 |

– |

– |

95,4 |

– |

– |

109,9 |

– |

– |

80,7 |

– |

– |

|

1400 |

34,8 |

– |

– |

90,3 |

– |

– |

104 |

– |

– |

76,4 |

– |

– |

Рис. 1.18. Температурная зависимость модуля упругости монокристалла ниобия Nb:

1 –модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111>; 4 – модуль упругости поликристалла

Рис. 1.19. Температурная зависимость модуля упругости поликристалла ниобия Nb:

1 – расчетные значения; 2 – экспериментальные значения [24]

Карбид ниобия NbC

Таблица 1.22

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

20 |

621,5 |

– |

– |

466,2 |

– |

– |

485,9 |

– |

– |

524,5 |

540 |

3 |

|

100 |

619,3 |

– |

– |

464,8 |

– |

– |

484,5 |

– |

– |

522,9 |

– |

– |

|

200 |

616,4 |

– |

– |

462,9 |

– |

– |

482,6 |

– |

– |

520,6 |

– |

– |

|

300 |

612,7 |

– |

– |

460,5 |

– |

– |

480 |

– |

– |

517,7 |

– |

– |

|

400 |

608,3 |

– |

– |

457,5 |

– |

– |

476,9 |

– |

– |

514,2 |

– |

– |

|

500 |

603,2 |

– |

– |

454 |

– |

– |

473,2 |

– |

– |

510,1 |

– |

– |

|

600 |

597,3 |

– |

– |

449,9 |

– |

– |

469 |

– |

– |

505,4 |

– |

– |

|

700 |

590,8 |

– |

– |

445,3 |

– |

– |

464,2 |

– |

– |

500,1 |

– |

– |

|

730 |

– |

– |

– |

– |

– |

– |

500 |

– |

||||

|

800 |

583,6 |

– |

– |

440,2 |

– |

– |

458,8 |

– |

– |

494,2 |

– |

– |

|

900 |

575,7 |

– |

– |

434,5 |

– |

– |

453 |

– |

– |

487,7 |

– |

– |

|

1000 |

567,1 |

– |

– |

428,4 |

– |

– |

446,6 |

– |

– |

480,7 |

– |

– |

|

1100 |

557,9 |

– |

– |

421,8 |

– |

– |

439,7 |

– |

– |

473,1 |

– |

– |

|

1200 |

548,1 |

– |

– |

414,7 |

– |

– |

432,3 |

– |

– |

465 |

– |

– |

|

1230 |

– |

– |

– |

– |

– |

– |

470 |

– |

||||

|

1300 |

537,7 |

– |

– |

407,1 |

– |

– |

424,4 |

– |

– |

456,4 |

– |

– |

|

1400 |

526,7 |

– |

– |

399,1 |

– |

– |

416 |

– |

– |

447,3 |

– |

– |

|

1500 |

515,1 |

– |

– |

390,6 |

– |

– |

407,2 |

– |

– |

437,6 |

– |

– |

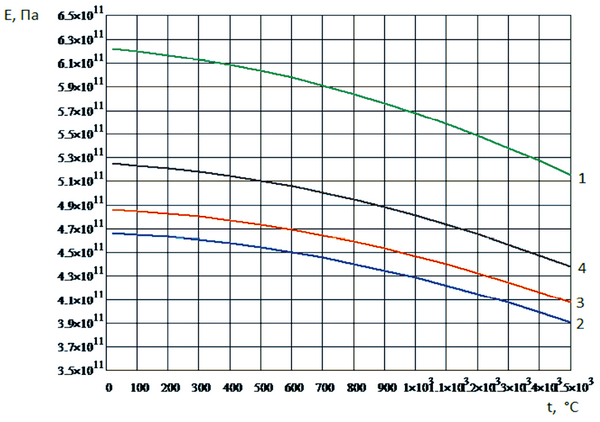

Рис. 1.20. Температурная зависимость модуля упругости монокристалла карбида ниобия NbC:

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111> ; 4 – модуль упругости поликристалла

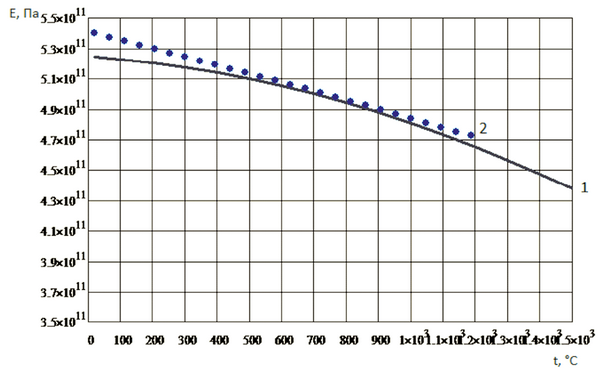

Рис. 1.21. Температурная зависимость модуля упругости поликристалла карбида ниобия NbC:

1 – расчетные значения; 2 – экспериментальные значения [44]

Вольфрам W

Таблица 1.23

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

20 |

323,8 |

389 |

16,8 |

420,6 |

389 |

8,1 |

484,3 |

389 |

24,5 |

409,6 |

393,8[24] |

4 |

|

100 |

323,1 |

– |

– |

419,6 |

– |

– |

483,2 |

– |

– |

408,6 |

– |

– |

|

200 |

322 |

– |

– |

418,2 |

– |

– |

481,5 |

– |

– |

407,2 |

– |

– |

|

300 |

320,5 |

– |

– |

416,3 |

– |

– |

479,4 |

– |

– |

405,4 |

– |

– |

|

400 |

318,7 |

– |

– |

414 |

– |

– |

476,7 |

– |

– |

403,2 |

– |

– |

|

500 |

316,6 |

– |

– |

411,3 |

– |

– |

473,5 |

– |

– |

400,5 |

– |

– |

|

600 |

314,1 |

– |

– |

408,1 |

– |

– |

469,8 |

– |

– |

397,3 |

– |

– |

|

700 |

311,3 |

– |

– |

404,4 |

– |

– |

465,6 |

– |

– |

393,8 |

– |

– |

|

800 |

308,2 |

– |

– |

400,4 |

– |

– |

461 |

– |

– |

389,8 |

371 [24] |

5,1 |

|

900 |

304,8 |

– |

– |

395,5 |

– |

– |

455,8 |

– |

– |

385,5 |

– |

– |

|

1000 |

301 |

– |

– |

391 |

– |

– |

450,2 |

– |

– |

380,7 |

– |

– |

|

1100 |

296,6 |

– |

– |

385,7 |

– |

– |

444 |

– |

– |

375,5 |

– |

– |

|

1200 |

292,5 |

– |

– |

380 |

– |

– |

437,5 |

– |

– |

370 |

– |

– |

|

1300 |

287,8 |

– |

– |

373,9 |

– |

– |

430,5 |

– |

– |

364 |

– |

– |

|

1400 |

282,8 |

– |

– |

367,4 |

– |

– |

423 |

– |

– |

357,7 |

– |

– |

|

1500 |

277,6 |

– |

– |

360,5 |

– |

– |

415,1 |

– |

– |

351,1 |

– |

– |

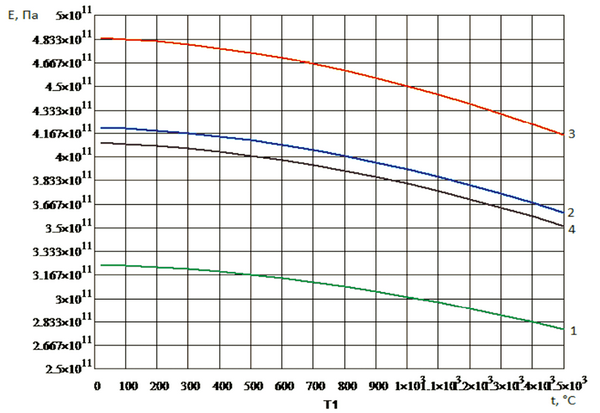

Рис. 1.22. Температурная зависимость модуля упругости монокристалла вольфрама W:

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111>; 4 – модуль упругости поликристалла

График температурной зависимости модуля упругости поликристалла вольфрама W приведен в разделе 1.1, см. рис. 1.8.

Силицид ниобия Nb5Si3

Таблица 1.24

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

20 |

406,7 |

– |

– |

154,5 |

– |

– |

169,0 |

– |

– |

– |

– |

– |

|

100 |

405,6 |

– |

– |

154,1 |

– |

– |

168,5 |

– |

– |

– |

– |

– |

|

200 |

404,6 |

– |

– |

153,6 |

– |

– |

167,9 |

– |

– |

– |

– |

– |

|

300 |

403,6 |

– |

– |

153,1 |

– |

– |

167,4 |

– |

– |

– |

– |

– |

|

400 |

402,5 |

– |

– |

152,7 |

– |

– |

166,8 |

– |

– |

– |

– |

– |

|

500 |

401,4 |

– |

– |

152,2 |

– |

– |

166,3 |

– |

– |

– |

– |

– |

|

600 |

400,3 |

– |

– |

151,7 |

– |

– |

165,7 |

– |

– |

– |

– |

– |

|

700 |

399,2 |

– |

– |

151,1 |

– |

– |

165,1 |

– |

– |

– |

– |

– |

|

800 |

398,1 |

– |

– |

150,6 |

– |

– |

164,4 |

– |

– |

– |

– |

– |

|

900 |

396,9 |

– |

– |

150,0 |

– |

– |

163,8 |

– |

– |

– |

– |

– |

|

1000 |

395,7 |

– |

– |

149,4 |

– |

– |

163,1 |

– |

– |

– |

– |

– |

|

1100 |

394,5 |

– |

– |

148,8 |

– |

– |

162,3 |

– |

– |

– |

– |

– |

|

1200 |

393,2 |

– |

– |

148,1 |

– |

– |

161,5 |

– |

– |

– |

– |

– |

|

1300 |

319,8 |

– |

– |

147,3 |

– |

– |

160,7 |

– |

– |

– |

– |

– |

|

1400 |

390,4 |

– |

– |

146,5 |

– |

– |

159,7 |

– |

– |

– |

– |

– |

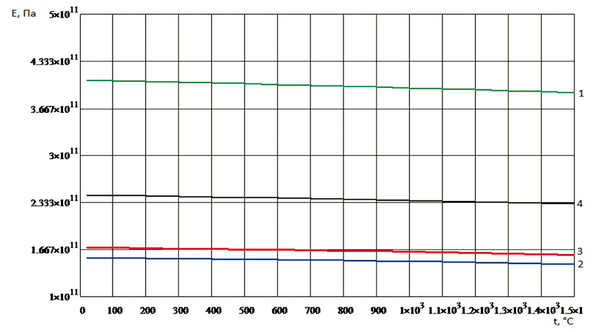

Рис. 1.23. Температурная зависимость модуля упругости монокристалла

пентаниобия трисилицида Nb5Si3:

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3 – модуль упругости в направлении <111>; 4 – модуль упругости поликристалла

Композиция Nb–Nb5Si3

Таблица 1.25

|

Ψ |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

0,05 |

69,7 |

– |

– |

135,7 |

– |

– |

155,8 |

– |

– |

– |

– |

– |

|

0,1 |

87,5 |

– |

– |

136,7 |

– |

– |

156,5 |

– |

– |

– |

– |

– |

|

0,15 |

105,2 |

– |

– |

137,7 |

– |

– |

157,2 |

– |

– |

– |

– |

– |

|

0,2 |

122,9 |

– |

– |

138,7 |

– |

– |

157,9 |

– |

– |

– |

– |

– |

|

0,25 |

140,7 |

– |

– |

139,7 |

– |

– |

158,6 |

– |

– |

– |

– |

– |

|

0,3 |

158,4 |

– |

– |

140,6 |

– |

– |

159,3 |

– |

– |

– |

– |

– |

|

0,35 |

176,1 |

– |

– |

141,6 |

– |

– |

160,0 |

– |

– |

– |

– |

– |

|

0,4 |

193,9 |

– |

– |

142,6 |

– |

– |

160,7 |

– |

– |

– |

– |

– |

|

0,45 |

211,6 |

– |

– |

143,6 |

– |

– |

161,4 |

– |

– |

– |

– |

– |

|

0,5 |

229,3 |

– |

– |

144,6 |

– |

– |

162,1 |

– |

– |

– |

– |

– |

|

0,55 |

247,1 |

– |

– |

145,6 |

– |

– |

162,7 |

– |

– |

– |

– |

– |

|

0,6 |

264,8 |

– |

– |

146,6 |

– |

– |

163,4 |

– |

– |

– |

– |

– |

|

0,65 |

282,5 |

– |

– |

147,6 |

– |

– |

164,1 |

– |

– |

– |

– |

– |

|

0,7 |

300,3 |

– |

– |

148,6 |

– |

– |

164,8 |

– |

– |

– |

– |

– |

|

0,75 |

318,0 |

– |

– |

149,6 |

– |

– |

165,5 |

– |

– |

– |

– |

– |

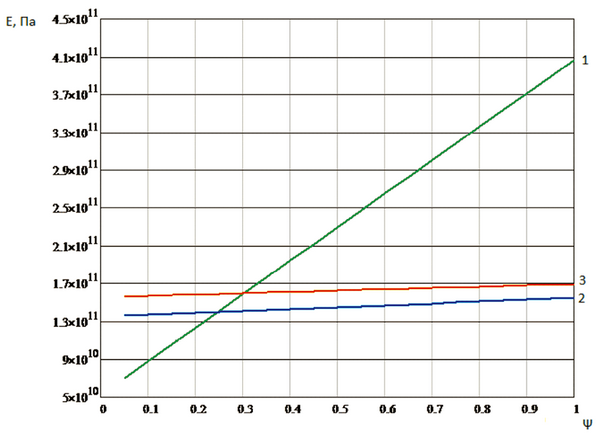

Рис. 1.24. Зависимость модуля упругости композита Nb–Nb5Si3

от объемной доли y (при t = 20 °C):

1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>;

3– модуль упругости в направлении <111>

Алюминид никеля Ni3Al

Таблица 1.26

|

Температура, °C |

Величина параметра в зависимости от температуры |

|||||||||||

|

E100, ГПа |

E100 эксп., ГПа |

∆E, % |

E110, ГПа |

E110 эксп., ГПа |

∆E, % |

E111, ГПа |

E111 эксп., ГПа |

∆E, % |

Eполи, ГПа |

Eполи эксп., ГПа |

∆E, % |

|

|

0 |

114,2 |

– |

– |

171,3 |

– |

– |

232,9 |

230 |

1,3 |

172,8 |

178 |

3,3 |

|

100 |

113,3 |

– |

– |

170,0 |

– |

– |

234,1 |

– |

– |

171,5 |

– |

– |

|

200 |

112,1 |

– |

– |

168,1 |

– |

– |

228,6 |

– |

– |

169,6 |

– |

– |

|

300 |

110,5 |

– |

– |

165,7 |

– |

– |

225,3 |

– |

– |

167,2 |

– |

– |

|

400 |

108,6 |

– |

– |

162,8 |

– |

– |

221,4 |

– |

– |

164,3 |

– |

– |

|

500 |

106,3 |

– |

– |

159,4 |

– |

– |

216,7 |

– |

– |

160,8 |

– |

– |

|

600 |

103,7 |

– |

– |

155,5 |

– |

– |

211,4 |

– |

– |

156,9 |

– |

– |

|

700 |

100,7 |

– |

– |

151,1 |

– |

– |

205,5 |

– |

– |

152,4 |

– |

– |

|

800 |

97,5 |

– |

– |

146,3 |

– |

– |

198,9 |

215 |

7,5 |

147,6 |

– |

– |

|

900 |

94,0 |

– |

– |

141,0 |

– |

– |

191,7 |

210 |

8,7 |

142,2 |

– |

– |

|

1000 |

90,2 |

– |

– |

135,3 |

– |

– |

184,0 |

155 |

18,7 |

136,5 |

– |

– |

|

1100 |

86,2 |

– |

– |

129,3 |

– |

– |

175,8 |

120 |

46,5 |

130,4 |

– |

– |

|

1200 |

81,9 |

– |

– |

122,9 |

– |

– |

167,1 |

80 |

108,9 |

124,0 |

– |

– |

|

1300 |

77,5 |

– |

– |

116,2 |

– |

– |

158,0 |

– |

– |

117,2 |

– |

– |

|

1400 |

72,8 |

– |

– |

109,2 |

– |

– |

148,5 |

– |

– |

110,2 |

– |

– |

|

1500 |

68,0 |

– |

– |

102,0 |

– |

– |

138,7 |

– |

– |

102,9 |

– |

– |

Из табл. 1.26 видно, что величина расхождения при температурах 1100 и 1200 °С возрастает с 46,5 до 108,9 %. Это объясняется тем, что модель не учитывает изменения в структуре при предельных температурах.

График температурной зависимости модуля упругости монокристалла приведен в п. 1.1, см. рис. 1.6. Экспериментальные значения – из работы [30].

Приведенные данные показывают, что:

1. Значительный объем недостающих экспериментальных данных восполняется расчетными данными, имеющими удовлетворительную сходимость.

2. Результаты расчетов модуля упругости применимы для оценки упругих характеристик поликристаллов, в том числе и для соединений, модули упругости которых редко или совсем не встречаются в справочной литературе.

3. Результаты расчетов модуля упругости применимы для проектирования композитных материалов, используемых в газотурбинных двигателях

4. Для элементов 1–3 группы таблицы Д.И. Менделеева с увеличением температуры расхождение возрастает. Это связано с тем, что в этих элементах, имеющих невысокую температуру плавления (Cu, Al и др.), начинаются процессы разрушения кристаллической решетки под воздействием температуры, близкой к температуре плавления, что не учитывается данной моделью.