Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

4.2. Создание структуры и основных блоков компьютерной системы оптимизации на основе моделей объекта

На производстве лицо, принимающее решение (начальник объекта, технолог, экономист, эколог) нередко попадает в ситуацию, когда для принятия оптимального решения необходимо переработать большие объемы информации, рассмотреть множество альтернатив, учесть влияние различных факторов, оценить последствия того или иного решения в условиях неопределенности. Такая ситуация возникает, когда нужно справиться с производственными задачами при управлении многокритериальными объектами, какими являются технологические объекты нефтепереработки.

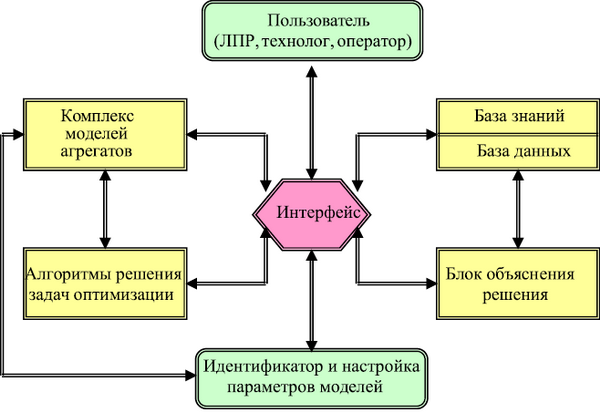

Для решения таких задач весьма полезными оказываются компьютерные системы моделирования и оптимизации (КСМО). Такие системы объединяют методы моделирования, принятия решений и возможности современной компьютерной техники, что позволяет значительно улучшить и ускорить процедуру оптимизации. В состав КСМО включаются следующие основные блоки: комплекс алгоритмов решения задач оптимизации, системы моделей, базы знаний и данных, идентификатор моделей и интерфейс пользователя. Эти блоки связаны информационными потоками, каждый из них выполняет определенные функции [136, 137].

Основной особенностью большинства производственных объектов нефтепереработки и нефтехимии является нечеткость исходной информации. В этих случаях, как уже отмечалось, приходится формализовать знания и суждения ЛПР, специалистов-экспертов, имеющие качественный характер. Для решения таких нечетких задач оптимизации и принятия решений необходимо включить в состав КСМО элементы интеллектуализации, позволяющие общаться с ней на естественном или профессиональном языках. Эти возможности достигаются на основе методов искусственного интеллекта [138, 143], включением в состав компьютерной системы оптимизации базы знаний, блока логического вывода и объяснения результатов, алгоритмов многокритериальной нечеткой оптимизации (решение многокритериальных задач нечеткого математического программирования) и интеллектуального интерфейса [139, 144].

Создание КСМО по выбору оптимальных режимов работы производственного объекта можно провести по следующим основным этапам:

1. Идентификация проблемной области и решаемых задач, содержательная постановка задач оптимизации.

2. Формализация знаний ЛПР и специалистов-экспертов об объекте и задаче.

3. Создание базы знаний и данных.

4. Разработка комплекса моделей объекта.

5. Алгоритмизация задач оптимизации и принятия решений.

6. Разработка интеллектуализированного интерфейса пользователя.

7. Программная реализация разработанных моделей и алгоритмов.

Структуру компьютерной системы моделирования и оптимизации при управлении технологическими объектами нефтеперерабатывающего производства, как и для других производств, можно представить в виде рис. 4.2 [136].

Рис. 4.2. Структура КСМО

Рассмотрим функциональное назначение основных блоков КСМО.

Пользователь – ЛПР (в наших случаях – операторы-технологи) выбирает режим работы объекта, обеспечивающий оптимальные значения локальных критериев, как правило, экономических, технологических и экологических. Выбор решения осуществляется в зависимости от сложившейся ситуации на производстве, например, от плана выпуска продуктов, состава исходного сырья, требований к качеству продукции, экологической безопасности и т.д., с учетом важности локальных критериев и наложенных ограничений (на значения управляющих и режимных параметров, локальных критериев).

Для решения этой задачи ЛПР используется пакет моделей объекта, алгоритмы решения многокритериальных задач математического программирования (задач оптимизации) и, при необходимости, база знаний и данных, блок объяснения решения и др. При настройке и адаптации системы к новым условиям работы ЛПР, специалисты-эксперты могут выполнять функции эксперта для заполнения базы знаний, сбора и обработки качественных показателей [140, 145].

Блок комплекс моделей содержит различные модели, в том числе и нечеткие, отдельных элементов производственной системы, объединенные в единый пакет, позволяющий системное моделирование работы объекта в целом. Эти модели предназначены для определения (расчета) значений локальных критериев в зависимости от значений вход-

ных воздействий.

Набор алгоритмов решения задач оптимизации, например, алгоритмы предложенные в данной работе – ГК-ММ, ПО-ИТ, А(О)У-ПО, их комбинации и др. предназначен для решения многокритериальных задач принятия решений, в т.ч. и в нечеткой среде. Эти алгоритмы на основе комплекса моделей, базы знаний и блока объяснения решения осуществляют поиск рациональных режимов работы объекта по выбранным критериям и определяют рекомендуемые значения управляющих воздействий, обеспечивающие эти режимы. Выбор окончательного решения, как правило, остается за ЛПР.

База знаний и база данных предназначены для хранения формализованных знаний специалистов-экспертов, исследователей предметной области и статистических данных о производстве. Информация из этих блоков используется в процессе анализа основных показателей объекта и принятия решений, для составления производственных отчетов и адаптации моделей к новым условиям.

Интерфейс предназначен для обеспечения удобного диалогового режима работы пользователя с системой при управлении объектом, а также при реализации ряда других функций КСМО. В ходе работы с системой при необходимости реализуется: вывод на дисплей схемы объектов производства и информации об экологическом состоянии этих объектов, отображение на экране значений управляющих параметров и полученных результатов в форме удобной для пользователя, визуальное наблюдение за процессом оптимизации режимов работы объекта, ввод и корректировка необходимых параметров для оптимизации и обеспечения экологической безопасности производства.

Блок объяснения решения осуществляет реализацию стратегии подсказки и объяснений полученных результатов. Объяснения полученных результатов в сжатой и удобной для анализа человеком форме осуществляются путем фиксирования всех соображений, принятых системой при альтернативных выборах.

Для настройки адаптации моделей технологических объектов к новым условиям работы в состав компьютерных систем оптимизации добавляется идентификатор параметров моделей. Этот блок представляет собой программу, осуществляющую проверку адекватности моделей и при необходимости, производящая перерасчет (идентификацию) параметров моделей.

Эффективность таких интеллектуальных КСМО для управления различным производством определяется качеством формализации и представления знаний, разработанных моделей и алгоритмов решения задач управления, а также удобством интерфейса пользователя.

Задачи моделирования и оптимизации производства, во многих случаях формализуются и решаются в условиях неопределенности. Для решения таких задач в основном используется информация от человека. В связи с этим эффективность решения рассмотренных задач в значительной степени зависит от методов построения нечетких моделей и алгоритмов решения задач оптимизации в нечеткой среде. Предложенные в монографии метод системного моделирования и алгоритмы многокритериальной оптимизации с учетом нечеткости информации могут быть эффективно реализованы при интенсификации различных производственных объектов на основе ма-

тематических методов.

Результаты опытно-промышленных испытаний результатов исследований подтвердили правильность теоретических результатов описанных в разделах 2 и 3. Например, ожидаемый экономический эффект от применения созданных моделей и алгоритмов оптимизации режимов работы установки каталитического риформинга составляет более 1,8 миллиона тенге (в месяц), который достигается путем повышения выхода целевых продуктов с требуемым качеством и оперативным решением задач планирования и управления в зависимости от сложившейся ситуации на производстве.

Преимущества предложенной КСМО перед аналогичными компьютерными системами в том, что в ее состав включены комплекс алгоритмов моделирования взаимосвязанных технологических агрегатов и многокритериальной оптимизации режимов работы объекта, работоспособные в нечеткой среде, интеллектуальный интерфейс.