Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Композиционные материалы на основе бутадиен-стирольных каучуков

Никулин С. С., Пугачева И. Н., Черных О. Н.,

3. Текстильсодержащие отходы в резиновой промышленности

Широкое применение волокнистых материалов в составах резинотехнических композиций совпадает с активным циклом поисковых исследований по применению отходов текстильных производств. На начальных этапах исследований короткие волокна вводили лишь с целью удешевления получаемого материала.

В резинах для клиновых ремней, некоторых формовых РТИ для увеличения твердости и жесткости резиновых смесей в течение многих лет в качестве дешевого наполнителя использовалась молотая тряпка, очесы целлюлозы. Волокнистые наполнители использовались и для изготовления кожеподобных резин [32].

В качестве отходов для наполнения резин в настоящее время используют хлопок и шерсть [33]. Такие наполнители очень неоднородны по составу и нестабильны по размерам волокон (нитей), так как содержат большой процент длинных волокон. Хлопковая целлюлоза выделяется из коротких волокон семян хлопчатника, так называемого хлопкового пуха. В хлопке-сырце содержится 28 - 33 % волокна различной длины и 67 - 72 % семян. При переработке с семян снимают длинное (20 - 35 мм) волокно, которое используется для переработки в текстильной промышленности. Оставшиеся более короткие волокна (8 - 22 мм) также отделяют от семян. Для более полного отделения волокон от семян процесс повторяют 2 - 3 раза. При каждом съеме длина волокна пуха уменьшается, и после трехкратной обработки остаются наиболее короткие волокна, длиной менее 8 мм.

В резиновых смесях хлопковые волокна обычно используют в виде отходов.

При введении в резиновые смеси такие волокнистые отходы придают им требуемую жесткость. Однако вследствие большой длины и полидисперсности, свойственной им, они трудно перерабатываются на оборудовании из-за склонности к комкованию и перепутыванию. Плохая равномерность распределения и ориентация обусловлены еще и тем, что поверхность волокон не обработана. Такими же недостатками обладают отходы полиакрилонитрильного волокна, образующегося при изготовлении ворса, искусственного меха [7].

Одним из важнейших источников получения волокнистых наполнителей для армирования резин являются отходы текстильных материалов, образующиеся в процессе изготовления продукции на заводах резиновой промышленности и при переработке изношенных резинотехнических изделий.

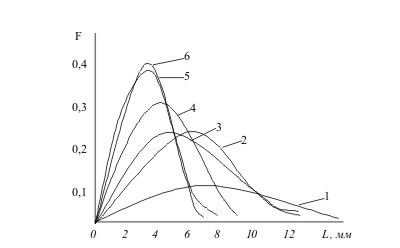

Коротковолокнистые наполнители, полученные из отходов резинотекстильных материалов, являются ценными армирующими добавками для резин и пластмасс [28, 34]. Были изучены закономерности разрушения модельных образцов в условиях скоростного сосредоточенного резания, которые позволили выбрать рациональные, с точки зрения минимизации работы, разрушения, параметры конструкции и введения процесса измельчения резинотекстильных материалов. Анализ кинетических особенностей процесса измельчения резиноволокнистых систем в высокоскоростных режущих измельчителях [7, 34] показал, что с увеличением времени пребывания материала в камере измельчителя происходит уменьшение геометрических характеристик волокна - длины и полидисперсности (рис. 6).

При переработке обрезиненного вулканизованного текстиля получаются бикомпонентные наполнители, состоящие из волокна и резиновой крошки, степень измельчения которой на скоростных режущих измельчителях незначительна (размер более 1,5 мм).

Рис. 6. Кинетические зависимости процесса измельчения резиноволокнистых систем в высокоскоростных режущих измельчителях 1, 4 - невулканизованный обрезиненный корд; 2, 5 - вулканизованный обрезиненный корд; 3, 6 - пропитанный корд; приведенное время измельчения: 1 - 3 - 5 с; 4 - 6 - 30 с.

Для получения волокнистого наполнителя с тонкодисперсным резиновым компонентом требуется или проведение дополнительной обработки на виброситах с отбором целевой фракции, что снижает производительность процесса, или использование оборудования, обеспечивающего другой механизм разрушения резинотекстильных материалов, в частности валкового типа.

Аналогичная работа [35] посвящена изучению процесса переработки резинотекстильных материалов с высоким содержанием волокнистых наполнителей с требуемыми геометрическими характеристиками и выявлению основных параметров управления данным процессом.

По мнению авторов, одним из основных параметров является шаг резания, регулирование которого должно осуществляться в соответствии с полученным теоретическим выражением

,

,

где h - шаг резания; ![]() - исходный размер волокна;

- исходный размер волокна; ![]() - конечный размер измельчаемого волокна.

- конечный размер измельчаемого волокна.

Сопоставление расчетных данных с экспериментальными свидетельствует о правомочности предпосылок, положенных в основу теоретической модели резания волокна в композиции.

Изменение дифференциальной функции распределения волокон по длине (F - плотность вероятности распределения) в процессе измельчения полиамидного корда 23КНТС на скоростном режущем измельчителе:

Таким образом, варьируя условия разрушения резиноволокнистых систем, можно получать волокнистые наполнители с регулируемыми характеристиками.

Текстильсодержащие отходы по виду производства делятся на шинные, резинотехнические, резинообувные, шиноремонтные и регенератные. Все эти так называемые "безвозвратные" отходы без дополнительной обработки не могут быть возвращены в производство. На заводах резиновой промышленности часть этих отходов перерабатывают [36], хотя все еще недостаточно эффективно, поскольку используют их в основном в производстве второстепенных изделий. Все эти виды отходов, за исключением отходов регенератного происхождения, содержат в своем составе новые, не подвергшиеся эксплуатации материалы: волокна и эластомеры.

По составу текстильсодержащие отходы резиновой промышленности делятся на три группы: текстильные, резинотекстильные невулканизованные и резинотекстильные вулканизованные (рис. 7).

Невулканизованные резинотекстильные отходы образуются в больших количествах в процессе изготовления шин, конвейерных лент, клиновых ремней, рукавов и других изделий. Они представляют собой обработанные резиновыми смесями кордные, кордтканевые и тканевые материалы (табл. 11).

Поскольку предварительная обработка волокна латексными составами и резиновыми смесями дала значительное улучшение свойств резиноволокнистых композитов, это послужило предпосылкой для использования отходов резинотекстильных материалов в качестве наполнителей резин.

Резинотекстильные вулканизованные отходы делятся на две категории: отходы производства и отходы потребления. К отходам производства относятся бракованные покрышки с текстильным кордом, бракованные клиновые ремни, конвейерные ленты, резиновая обувь, обрезки и остатки тканей в виде кромок [28].

Таблица 11

Характеристика резинотекстильных невулканизованных отходов резиновой промышленности

|

Наименование отходов |

Вид текстиля |

Способ обработки поверхности текстиля |

Содержание резиновой смеси, % |

|

Отходы оберточной ткани производства клиновых ремней |

Хлопок |

Резиновой смесью на основе хлоропренового каучука |

46 |

|

Отходы сборки сердечников клиновых ремней |

Полиамид, вискоза |

Латексно-смоляным составом Л-7, резиновой смесью на основе хлоропренового каучука |

48 |

|

Отходы сборки сердечников конвейерных лент |

Полиамид |

Латексно-смоляным составом на основе латекса СКД-1, резиновой смесью на основе СКМ-3 и СКМ-30-АРКМ-15 |

47 |

|

Отходы шинного производства |

Полиамид, вискоза |

Латексно-смоляным составом на основе латексов СКД-1 и ДВМП-10Х, резиновой смесью на основе СКИ-3 |

44 |

Значительным источником получения волокнистых наполнителей могут служить отходы кордного волокна, образующиеся в процессе переработки изношенных шин по существующей технологии в резиновую крошку. Как показали исследования [37], в результате эксплуатации шин эти материалы практически не подвержены изменениям в структуре и свойствах. К настоящему времени это колоссальное количество отходов, состоящих из высококачественных волокон и резиновой крошки в соотношении 60 - 70 ¸ 40 - 30 %, используется без обработки в незначительных количествах и в основном в областях, не связанных непосредственно с резиновой промышленностью.

К отходам потребления относятся также изношенные резинотекстильные изделия - клиновые ремни, конвейерные ленты и т. д. В отличие от отходов, относящихся к первой группе, эти отходы характеризуются тем, что в их составе находятся материалы, подвергшиеся эксплуатации. Несмотря на это, они не утратили своей ценности.

В составе резиновых смесей находят применение отходы и целлюлозно-бумажной промышленности [38]. Так, в резинах, идущих на изготовление ремней, используют отходы хлопка. С применением отходов хлопчатобумажного производства и текстильной промышленности (так называемых «очесов ватина») разработана резина, используемая в производстве вентиляторных ремней. В составе очесов ватина содержится 40 - 50 % хлопковых волокон, 30 - 40 % вискозных и небольшое количество восстановленной шерсти [19].

Таким образом, текстильсодержащие отходы резиновой промышленности являются ценным вторичным сырьем для получения из них коротковолокнистых наполнителей.